広島大学 大学院 先進理工系科学研究科 先進セルロース材料共同研究講座

ウッドプラスチックコンポジットの基本SERVICE&PRODUC

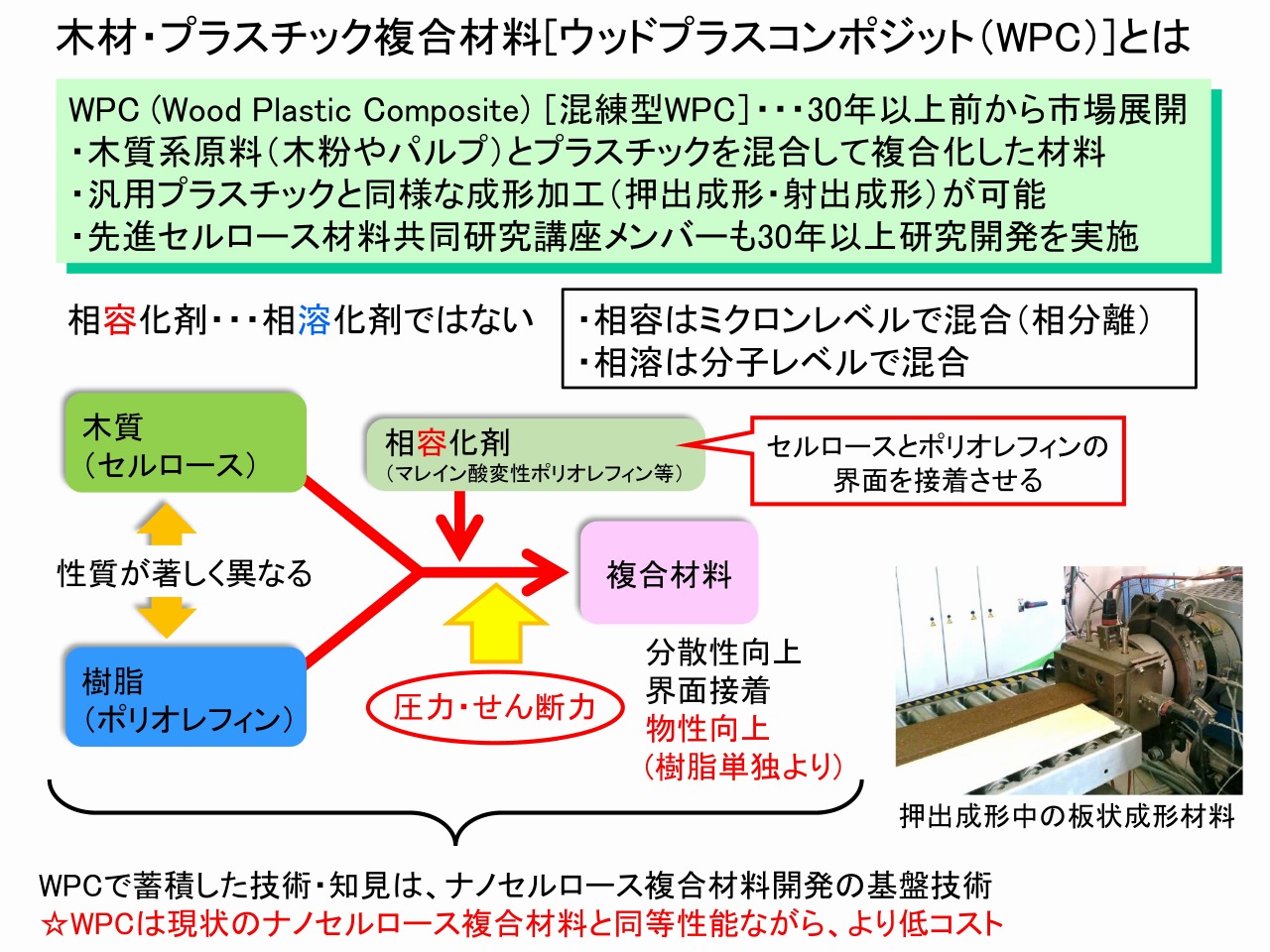

先進セルロース材料共同研究講座では、木材・プラスチック複合材料(ウッドプラスコンポジット/WPC)を中心とした研究開発を進めています。WPCは30年以上前から市場展開されており、知らず知らずのうちに使用している場合もあります。原料は、木粉やパルプなどのセルロース素材です。セルロースは熱可塑性物質ではありませんが、ポリプロピレン等の熱可塑性樹脂と複合化することで、一般的なプラスチックと同様に成形加工ができる特徴があります。

セルロースは基本的に親水性物質、ポリプロピレン等オレフィン樹脂は基本的に疎水性、化学的構造も異なりお互いに物質としての親和性もありません。一般的に親和性がない物質を混合しても、お互いが足を引っ張り、材料としての性能は低下します。

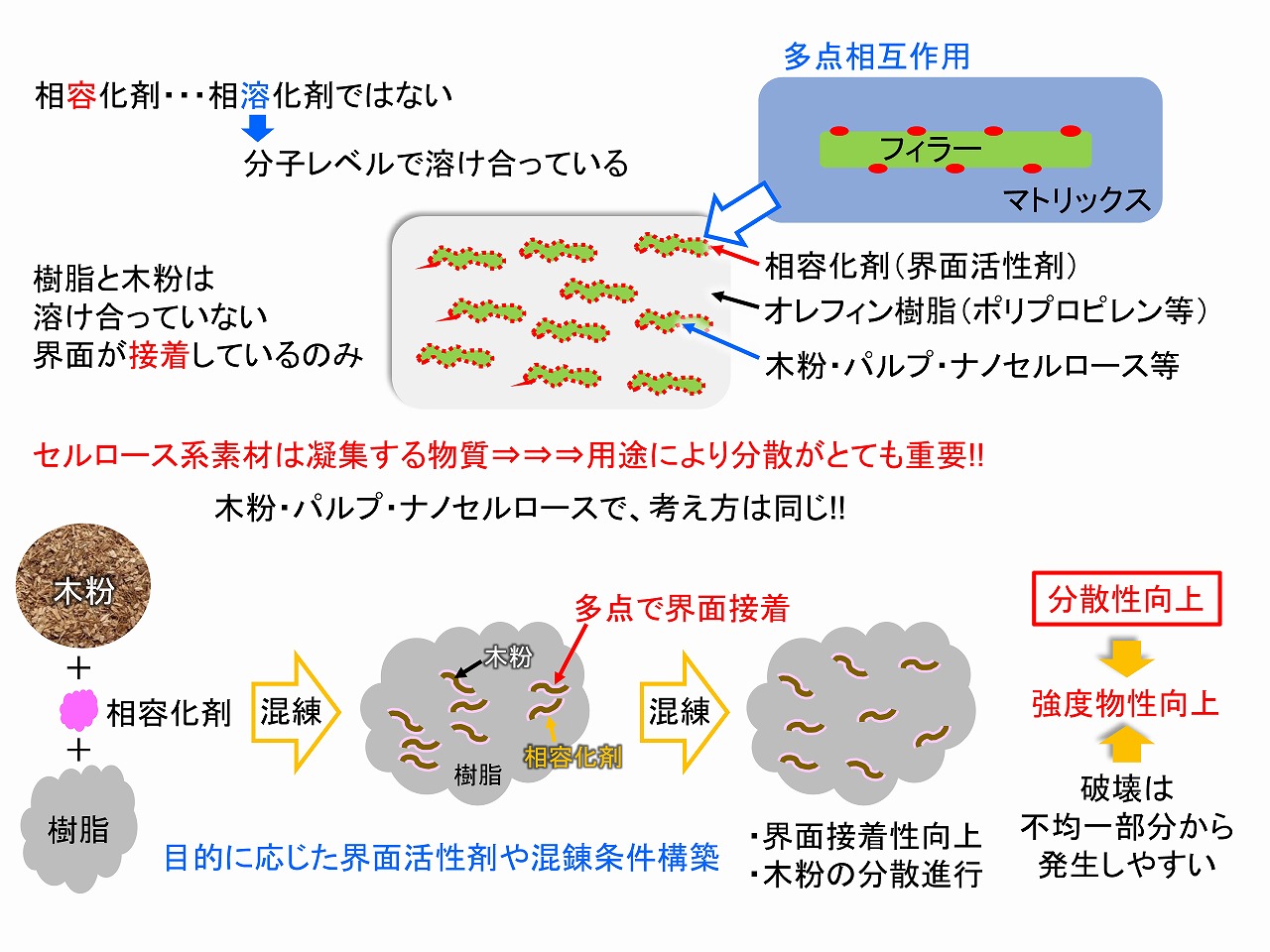

そこでWPCは、セルロースとポリプロピレンの間をつなぐ(接着する)、相容化剤が添加されています。それにより異種原料同士を複合化しても性能が低下しません。WPCの説明で「相容化剤」を「相溶化剤」と記載されている場合があります。「相容」は分子レベルではなく混ざった状態、「相溶」は分子レベルで混ざった状態を示す用語であるため、一般的なWPCでは「相容化剤」と記載する方が良いと考えられます。高分子分野の英語では、「相容」は「compatibility」、「相溶」は「miscibility」と記載されています。

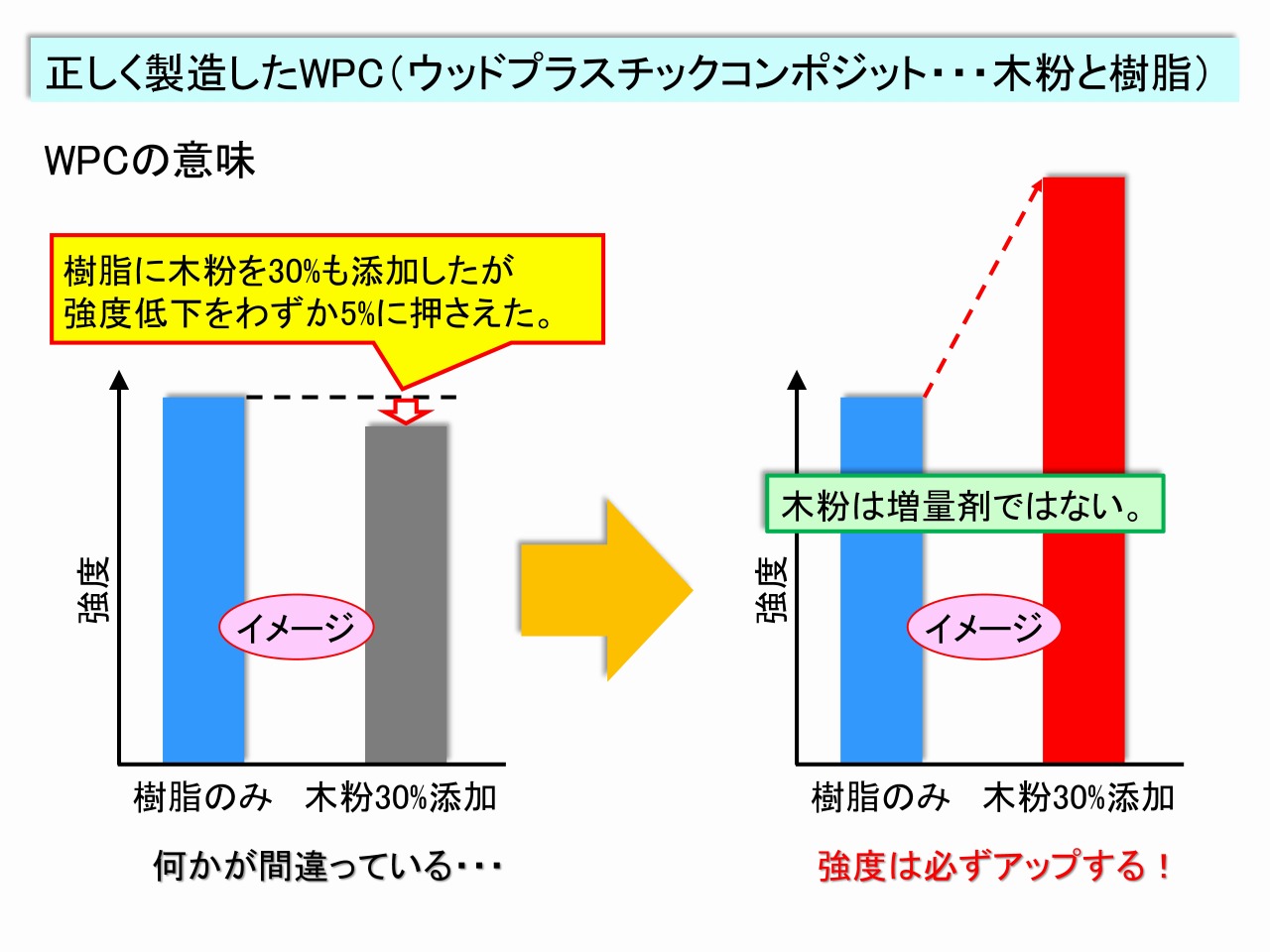

WPC製品が市場に出て、30年以上たちます。最初の動機は、木材加工工場や製材所で排出される「のこくず/かんなくず/おがくず」の有効利用として、樹脂に混合して利用することが考えられたかもしれません。そのこと自身は、現在でも基本的に間違ってはいないと思います。しかし、適当に木粉と樹脂を混合しても、得られた材料の物性は、ベースの樹脂よりも低下します。相容化剤を活用しても、混合・複合化方法が適切でないと材料物性は低下します。

現在、大学等でのWPCに関する研究開発はとても少なくなっています(以前は、現在のナノセルロースのようにブームがあり、様々なところで研究開発が実施されていました)。木粉を樹脂に添加しても、ベース樹脂よりも物性低下をわずかに抑えた等の説明も聞いたことがあります。正しい適切な方法で木粉と樹脂を複合化すると、材料物性は必ず向上します。木粉は増量剤ではなく、樹脂を補強するためのフィラーとして機能させないと意味がありません。

複合材料の場合、その物性として、引張強度は正しく製造しないと向上しません。引張弾性率は、正しく製造しなくても、ベース樹脂よりも硬い弾性率の高い素材を添加すると、正しく製造していなくても向上します。曲げ強度・曲げ弾性率は、高弾性素材を添加すれば、正しく製造していなくても、どちらも向上します。もし、セルロース系複合材料を作製して、弾性率がベース樹脂より低下していたら、根本的に原料や製造方法が間違っています。

相容化剤のメカニズム

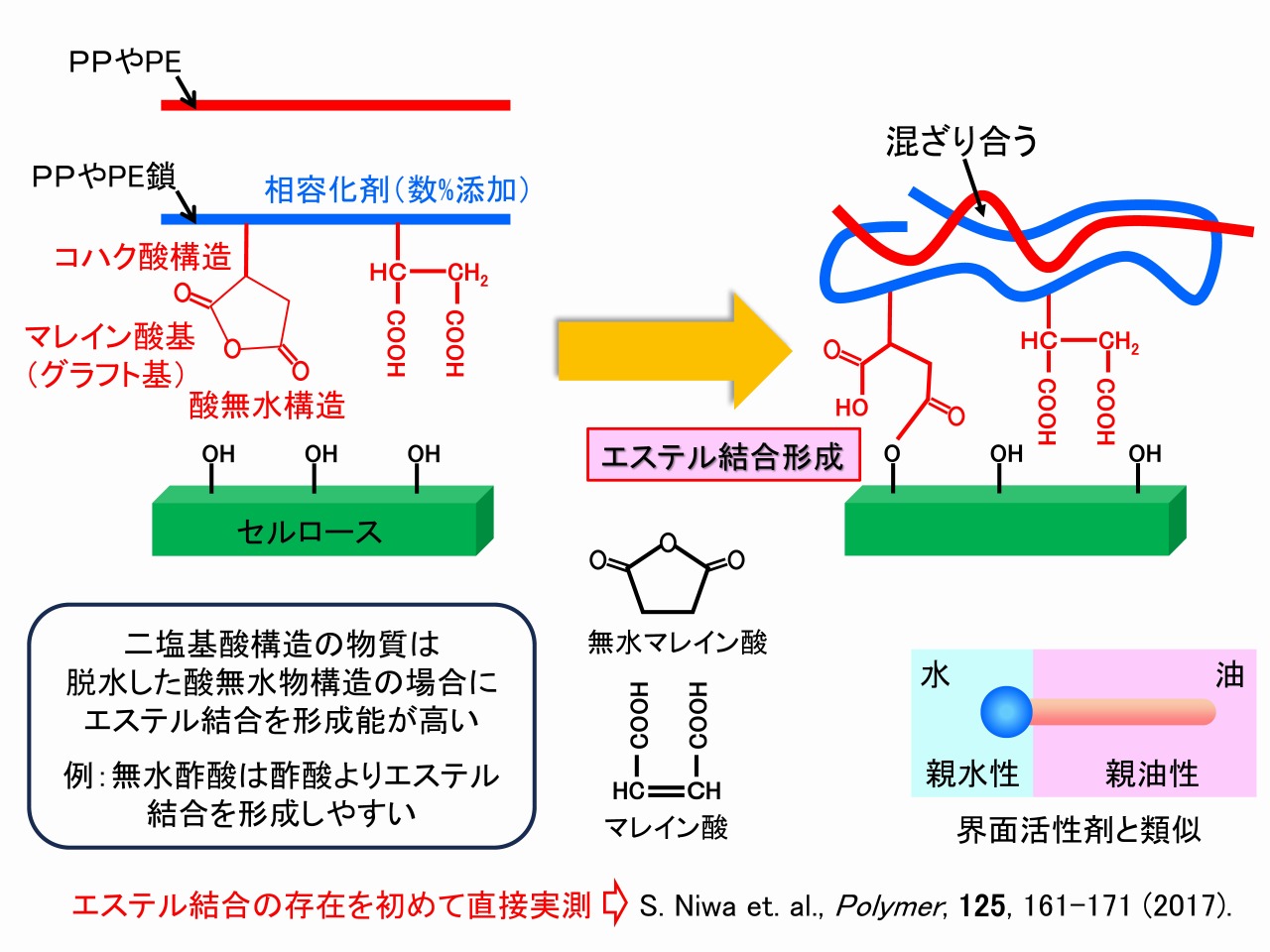

WPCでは相容化剤の機能がとても大切です。相容化剤は、ポリプロピレン等の樹脂にマレイン酸をグラフト化したものが主流です。相容化剤は、「酸変性樹脂」、「MAPP/マップ」等とも呼ばれています。「MAPP」はマレイン酸をグラフト化したポリプロピレン(PP)の意味です。二塩基酸物質(カルボキシル基が分子内に2個ある)であるマレイン酸をPPにグラフト化するとコハク酸構造になりますが、カルボキシルは2個残っています。相容化剤は加熱乾燥して酸無水物構造にして、WPC製造時に添加すると、セルロースの水酸基とエステル結合を形成し、相容化剤のベース樹脂の分子は、複合化させる相手樹脂と分子的に混合して、セルロース(木粉等)と樹脂(ポリプロピレン等)をお互いにつなぐことができます。しかし、相容化剤は一般的にポリプロピレン等の汎用樹脂よりも高価です。そのため、数パーセントの少量添加が普通です。また、相容化剤の添加割合を上げすぎると、脆い材料になる傾向があるため、少量添加の方が適切です。

相容化剤の主鎖のオレフィン分子は、混合・複合化しようとするオレフィン樹脂と分子レベルで混合できる必要があるため、同じオレフィン構造が必要です。例えば、ポリプロピレン(PP)にマレイン酸をグラフト化した相容化剤は、木粉とポリエチレン(PE)の複合化には、基本的には適していません。PPとPEは分子レベルで混合し難い素材です。

相容化剤のような二塩基酸物質は、脱水して酸無水物構造の方が、カルボキシル基そのままよりもエステル結合能が高いことが知られています。アセテート(酢酸セルロース)の製造でも、無水酢酸(2個の酢酸分子が脱水して結合)が使用されています。相容化剤を上手く使うためには、事前に加熱乾燥・脱水することが大切です。単純に、吸水している樹脂は、成形時に水蒸気となり気泡の発生等の不具合を起こします。

相容化剤の使い方

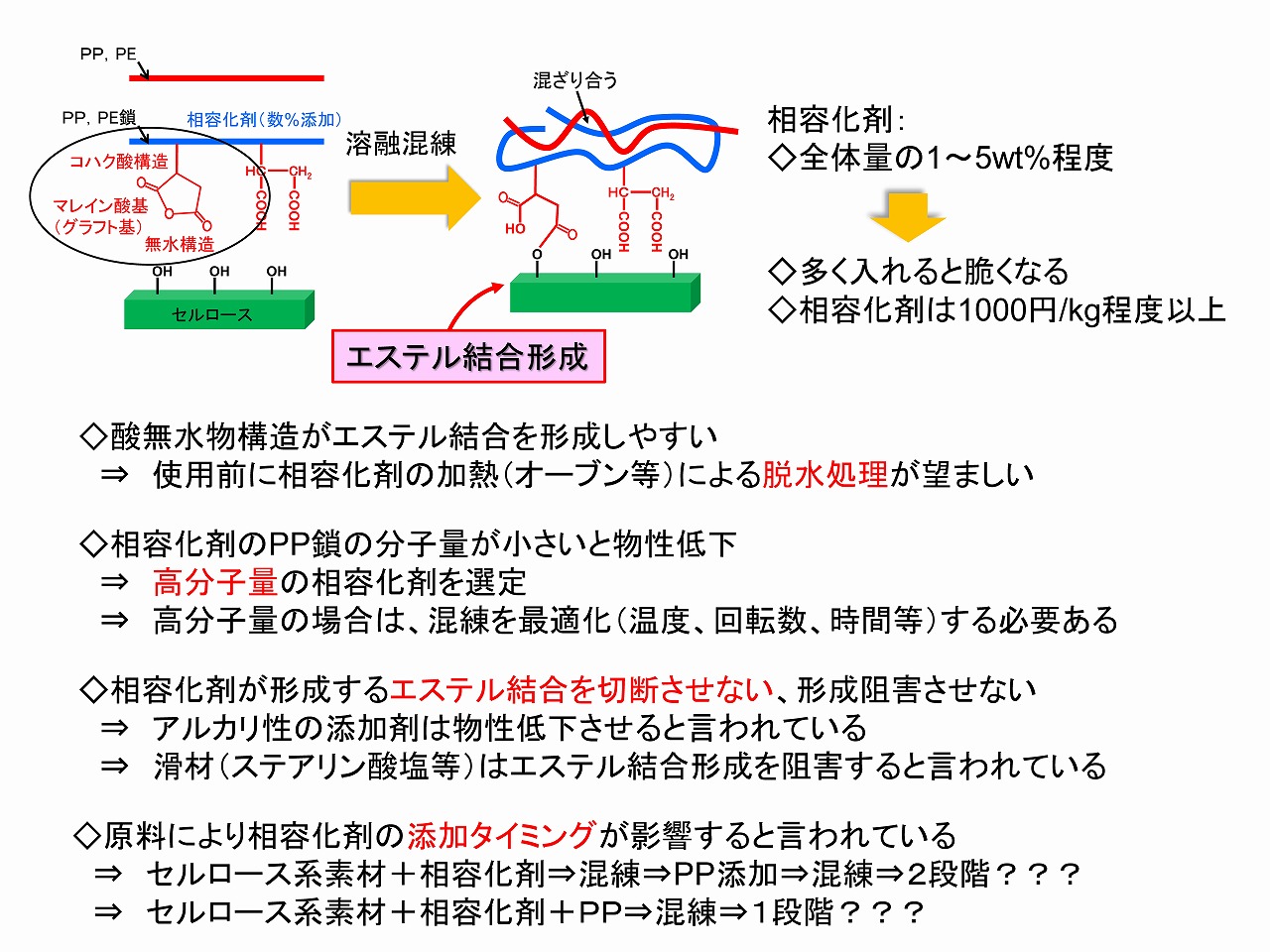

木材プラスチックコンポジット(WPC)等のセルロース系樹脂複合材料では、化学的性質の異なるセルロースとポリプロピレン(PP)等の界面をつなぐ相容化剤の添加がとても重要です。しかし、材料の特性に応じて最適な相容化剤を選択し、最適な状態で添加する必要があります。セルロース系樹脂複合材料では、マレイン酸をグラフト化したポリオレフィン(PP系が主流)がよく用いられていますが、様々なものが流通しています。相容化剤の官能基となっているコハク酸構造の部分とセルロース等の水酸基の間に、エステル結合を形成させることが大切になります。

そのため、マレイン酸のグラフト量が多い方が結合形成点が増加して、物性向上効果が期待できます。また、ベースとなるポリオレフィンの分子量も高い方が望ましいです。分子量が小さい相容化剤(主鎖のオレフィン分子)を用いると、低分子の樹脂によって、全体的な物性低下を引き起こす場合があります。気をつける必要があるのは、高分子量の相容化剤は融点等も高くなることです。そのため、しっかり適切な条件での溶融混練が大切になります。

相容化剤にグラフト化したマレイン酸(グラフト後は、コハク酸構造)は二塩基酸であり、酸無水分構造の時に、エステル結合形成能が高くなります。そのため、相容化剤を使おうとする前には、オーブン等で加熱して脱水し、酸無水物構造にすることが望ましいです。カルボキシル基が開いたままで、樹脂に添加して加熱すると、反応性が悪いだけではなく、溶融混練中に、酸無水物構造になると水分子が出てきます。

さらに、セルロース等の水酸基と相容化剤の間に形成されたエステル結合が切れてしまうと、効果が期待できません。エステル契合を切断するよう物質を添加する場合には、注意が必要です。明確なメカニズムの解明はされていませんが、樹脂の流動性や成形加工性を改善するために添加される滑材(ステアリン酸塩等/金属石けん等)は、相容化剤の効果を低下させると言われています。

セルロース系樹脂複合材料では、その混合物を単純化すると、セルロース、ポリオレフィン、相容化剤、の3種類になります。これらを溶融混練により複合化しますが、セルロースと反応する相容化剤のみで溶融混練した後に(エステル結合を先に進行させる意味)、PP等のポリオレフィンを加えて、目的の複合材料を作製する。あるいは、3種の成分を一度に混合して、溶融混練する、などの添加手順による影響も、場合によっては考える必要があります。しかし現状、どのような混合手順が効率的かは、明確にはなっていません。

WPC等のセルロース系樹脂複合材料では、相容化剤の添加は基本的に必須です。どの程度、添加したら良いのか悩む場合もあるかもしれません。相容化剤は、オレフィン樹脂にマレイン酸をグラフト化させるプロセスが追加されるため、一般的な樹脂よりも高コストになります。たくさん添加したら、最終的な部材等のコストも上昇します。

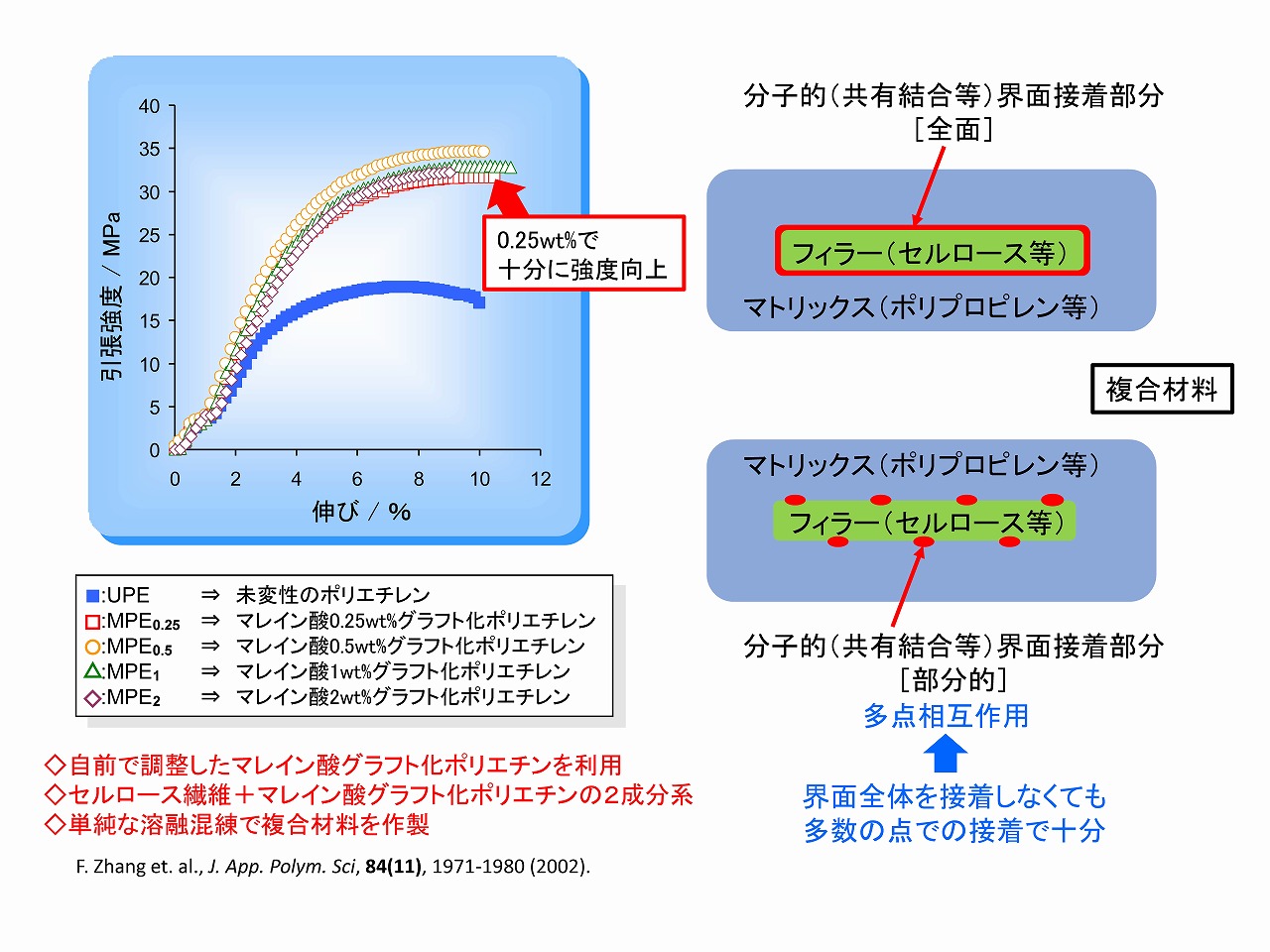

相容化剤の種類にもよりますが、基本的には、数パーセントの添加で十分です。逆にたくさん添加しすぎると、脆くなったりと材料物性が低下する場合があります。上図のグラフは、自前で作成した相容化剤(ポリエチレンにマレイン酸をグラフト化)とセルロース繊維を溶融混練により複合化した場合の試験片の強度試験結果(応力-ひずみ曲線/SSカーブ)です。マレイン酸のグラフト量が0.25wt%で十分に強度が向上しています。この事例では、0.25wt%しかセルロースと共有結合できる官能基が無いため、セルロース繊維の周囲が完全にマトリックスの樹脂と結合しているとは考えにくいです。結合量は極わずかだと考えられます。しかし、強度は十分に向上しています。これは、上図の左に示したように、界面全体が接着しなくても、一部が接着して、それが全体に広がっていれば、強度は十分に発揮される、多点相互作用の効果と考えています。

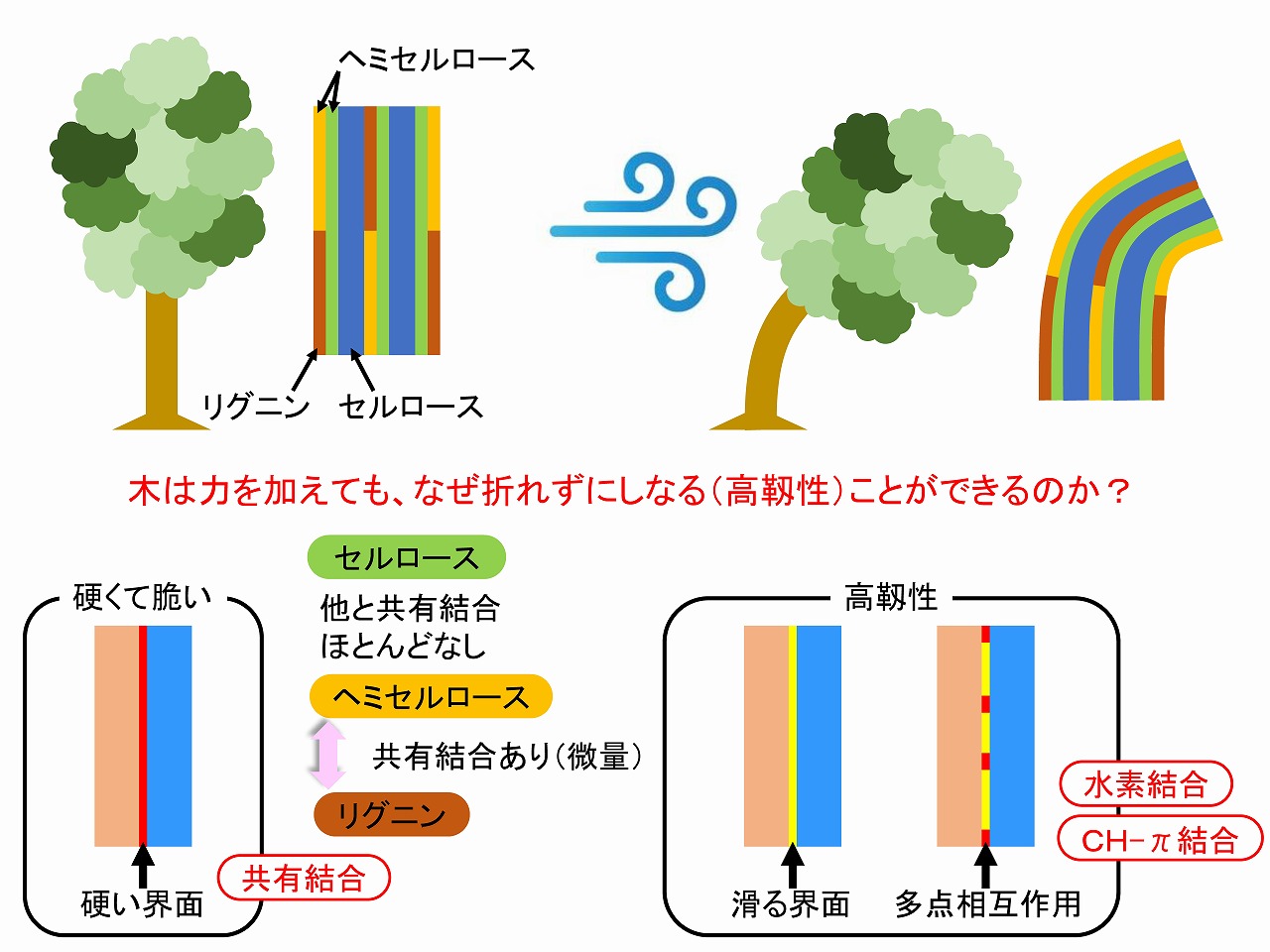

木は古くから建材としても重要な材料です。法隆寺は世界最古の木造建築と言われています。長い年月の間には、台風や地震などにもあったと思います。木材中の主要成分は、セルロース、ヘミセルロース、およびリグニンですが、それぞれの物質の間には、共有結合は極わずかしかないと言われています。各成分のほとんどが、水素結合や分子間力など、いわゆる弱い結合で繋がっていると考えられています。しかし、木材は外力に対して、しなることで、とても丈夫です。高い靱性(タフさ)を持っています。もし、木材成分の間が、完全に共有結合で強固につながっていたら、どうなるでしょうか?多分、とても硬くてもろい材料になると思います。木材では、各成分が緩く・弱く結合し、その界面が滑ることで高い靱性を発揮していると考えています。

つまり、相容化剤の添加量が少量ということは、共有結合でつながっていない、滑る界面を持たせることができていると考えることができます。セルロース系複合材料に限らず、複合材料では、滑る界面の考え方も重要とされています。

相容化剤の効果

相容化剤は複合材料において、異種素材の界面を接着し、高強度のフィラーによる補強効果を発揮しています。相容化剤の効果は、単純にそれだけではありません。相容化剤によりセルロース等のフィラーと樹脂が接着することで、溶融混練中に練られた樹脂に引っ張られて、フィラーの分散性も向上します。フィラーの分散性は、材利用物性に大きく影響します。材料の破壊の多くは、フィラーがダマになっていたり、ボイド(空隙)の部分から発生すると考えられるため、分散性の向上はとても大切です。

WPCの活用事例

木材プラスチック複合材料(ウッドプラスコンポジット/WPC)は、成形加工法の工夫で、木材と同等の見た目や手触りを付与することができます。日本での年間国内市場は4万トンもあります。アメリカ等の海外では、年間100万トンの市場があり、ホームセンターでも日曜大工の材料としても販売されているようです。アメリカ等では、庭が広くウッドデッキ等が普及していますが、その材料としてもWPCは人気があります。WPCは、普通の木と異なり、耐水性や耐腐食性があり、虫等に対しても抵抗性があります。そのため、メンテナンスフリー材料です。木材のように見えるため、ウオーターフロントの遊歩道やデッキなどにもよく使われています。高価な材木の加工屑を活用した材料も開発されています。上図のヒバ材を用いたWPCはヒバが持つ抗菌成分も活かした抗菌性WPCです。WPCは、JIS規格も制定されています。先進セルロース材料共同研究講座メンバーも規格委員を担当しました。

木材プラスチック複合材料の課題(木材分解生成物)

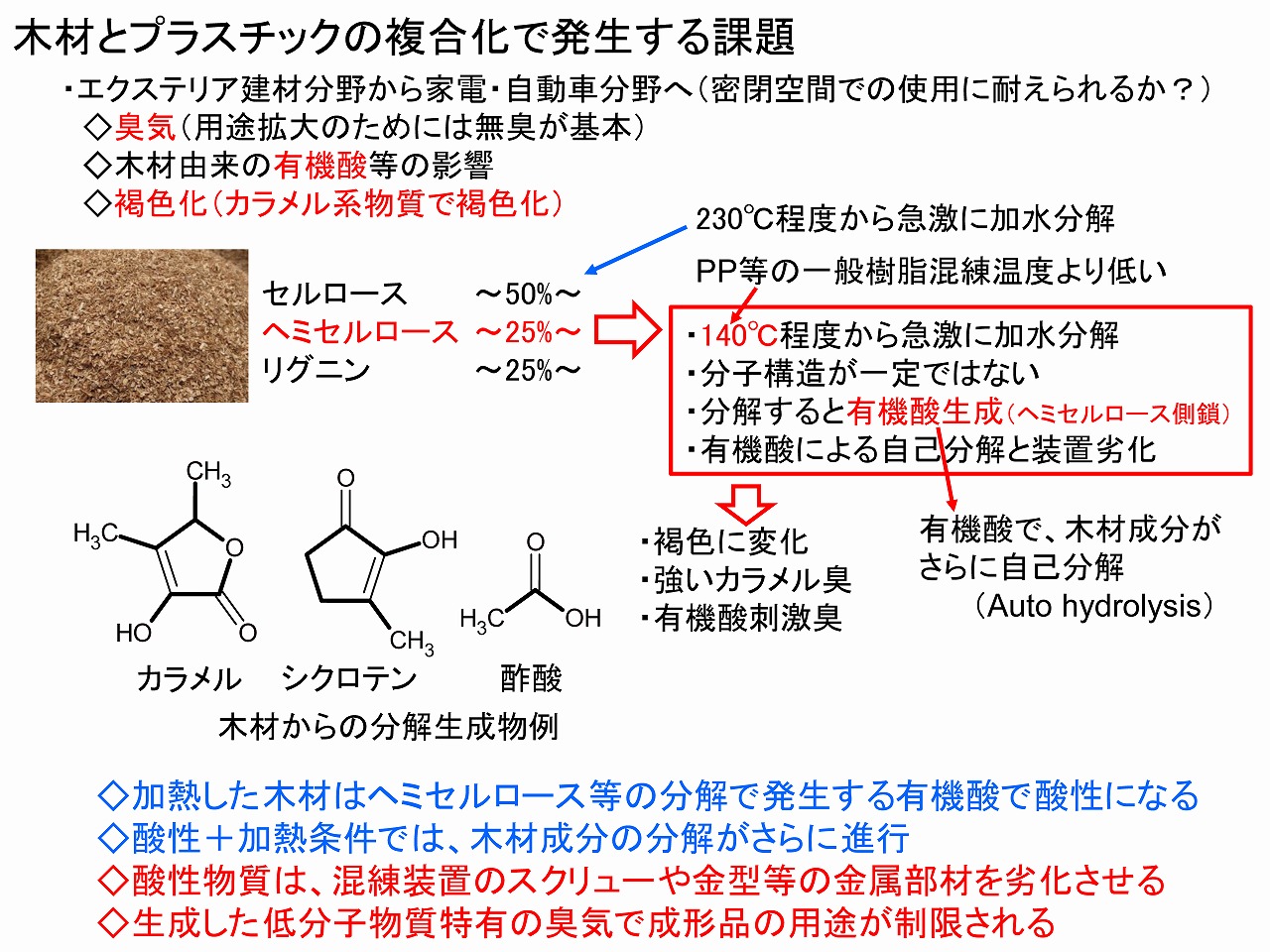

木材とポリプロピレン等のプラスチックとの複合化で製造するウッドプラスコンポジット(WPC)は、40年以上前に実用化されて長い歴史を持っていますが、製品の展開では未解決課題もあります。材料の機械的強度は、適切に複合化すれば用いたベースの樹脂よりも引張・曲げ強度・弾性率は向上します。ただ、耐衝撃性については、課題はあります。

以上のような機械的特性以外に、原料として木粉やパルプを使って加熱工程がある以上、これら原料の分解で発生する課題は重要です。木材成分中、セルロースとヘミセルロースは分子が糖で構成されているため分解しやすく、特にヘミセルロースは用いるポリプロピレン等の溶融温度よりも低い140℃程度から分解が始まります。そのため、混練混合等の工程で分解は必ず発生します。水分はその分解を助長します。

ヘミセルロースは、「

」に示すように、分解すると酢酸などの有機酸が生成します。有機酸は硫酸のような強い酸ではないですが、酸性物質には変わりなく、混練機、押出機、射出成形機、金型などの腐食を発生させます。特に、表面処理した金属部材に傷が付くと、そこから腐食が進行します。これら酢酸等の有機酸は、他の木材成分の分解も加速させます。この現象を利用した自己分解(Auto

hydrolysis)をあえて活用する技術もあります(例えば、バイオエタノール製造時のセルロースやヘミセルロースの糖化)。また、セルロースやヘミセルロースが分解して生成した糖類はさらに分解して、カラメル系の物質になります。さらに、リグニン成分も分解してクレオソート系の物資に変わります。これらの物質は、独特の臭いや刺激臭があり、それらがウッドプラスコンポジット(WPC)の用途展開の妨げとなる場合もあります。

これら、加熱により発生する木材成分の分解物の影響は除くことが簡単ではなく、初めから分解しやすい木材が少ない原料(精製したパルプやコットン等)を用いる必要があれば愛もあります。複合材料の用途とコストをよく考慮して技術開発・製品開発を進めることが大切です。

参照:「木材組織とセルロース/ヘミセルロースは邪魔者?」

原材料の種類と複合材料

。

。

木材やパルプ等のセルロース系原料とポリプロピレン等のプラスチックとの複合化で、様々な材料・製品が開発されています。複合化するセルロース系原料としては、木粉を用いた複合材料はウッドプラスコンポジット(WPC)として、国内では3〜5万トンの市場を持っています。木材以外にもパルプ等を複合化した材料・製品もウッドプラスチックコンポジットの仲間として様々なものが開発・販売されています。

木粉やパルプは、大きくは植物原料として分類できます。植物原料であれば、どのようなものでも、木粉と同様のプロセスで複合化できます。ここで、複合化できるというのは、セルロース系原料と樹脂を溶融混練して、混合することです。原料に合わせて複合化プロセスが最適化できなければ、単に樹脂にセルロース系原料が混ざっているだけで、強度等の物性は期待できません。

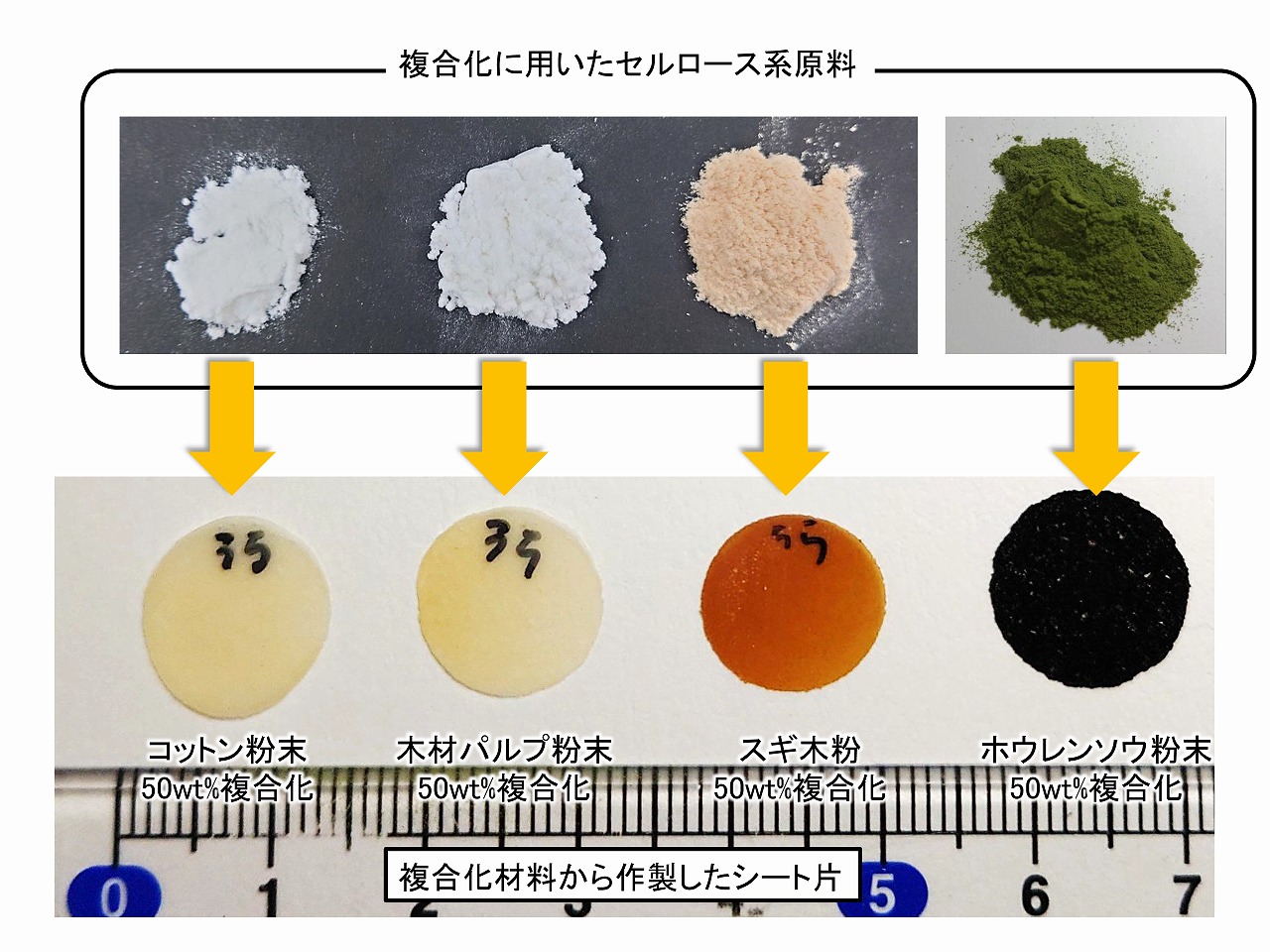

上図は、複合化するセルロース系原料として、コットン粉末、精製木材パルプ粉末、スギ木粉、ホウレンソウ粉末を、それぞれ同一の条件で、配合量を50wt%でポリプロピレンに溶融混練法にて複合化し、複合体(数ミリ角)をプレス成形でシート化したサンプルの写真です。コットンや精製木材パルプ粉末は、元々は白色ですが、シート化で若干クリーム色に変化しています。これは、セルロース等が分解・変質してカラメル系物質が生成しているためと考えられます。精製木材パルプは10%程度、ヘミセルロースを含有している場合も多く、加熱で分解が進行して色が付きやすくなります。コットンは、ほぼセルロースのみですが、溶融混練やシート化の段階で加熱されるため、セルロースが分解して、色が付いていると考えられます。これらコットンや精製木材パルプを用いた複合体では、シート成形前は、もっと白色です。コットンは、高結晶性で安定なセルロース原料ですが、混練・成形すると着色するということは、原料が元来いくら白色でも加熱工程で分解が発生してしまい、白色は維持できないことを示していると考えられます。

スギ木粉では、コットンや精製木材パルプと比較して、さらに褐色になっています。木粉は元々褐色ですが、混練・成形することで、色はさらに濃い褐色になっています。(コットン、精製木材パルプ、スギ木粉の本来の色は、「基礎解説/セルロース・複合材料の分析評価/コットン繊維と木材パルプ繊維の区別方法」を参照してください。

スギ木粉では、ヘミセルロースやリグニン、その他成分も多いため、これらの加熱分解でシート成形すると褐色になるのは予測できると思います。しかし、ホウレンソウ粉末の場合は、黒色になっていますこれは、セルロースやヘミセルロース以外に、糖類等が多く含まれているためです。加熱工程で、容易にカラメル系物質が大量に生成して黒色になったと考えられます。もし、このような黒色化を抑制したければ、原料を精製してセルロース純度を高める必要があります。しかしながら、ホウレンソウのような野菜からセルロース分を精製プロセスは、精製物の特性と手順やコスト面は折り合わない場合も多く発生します。

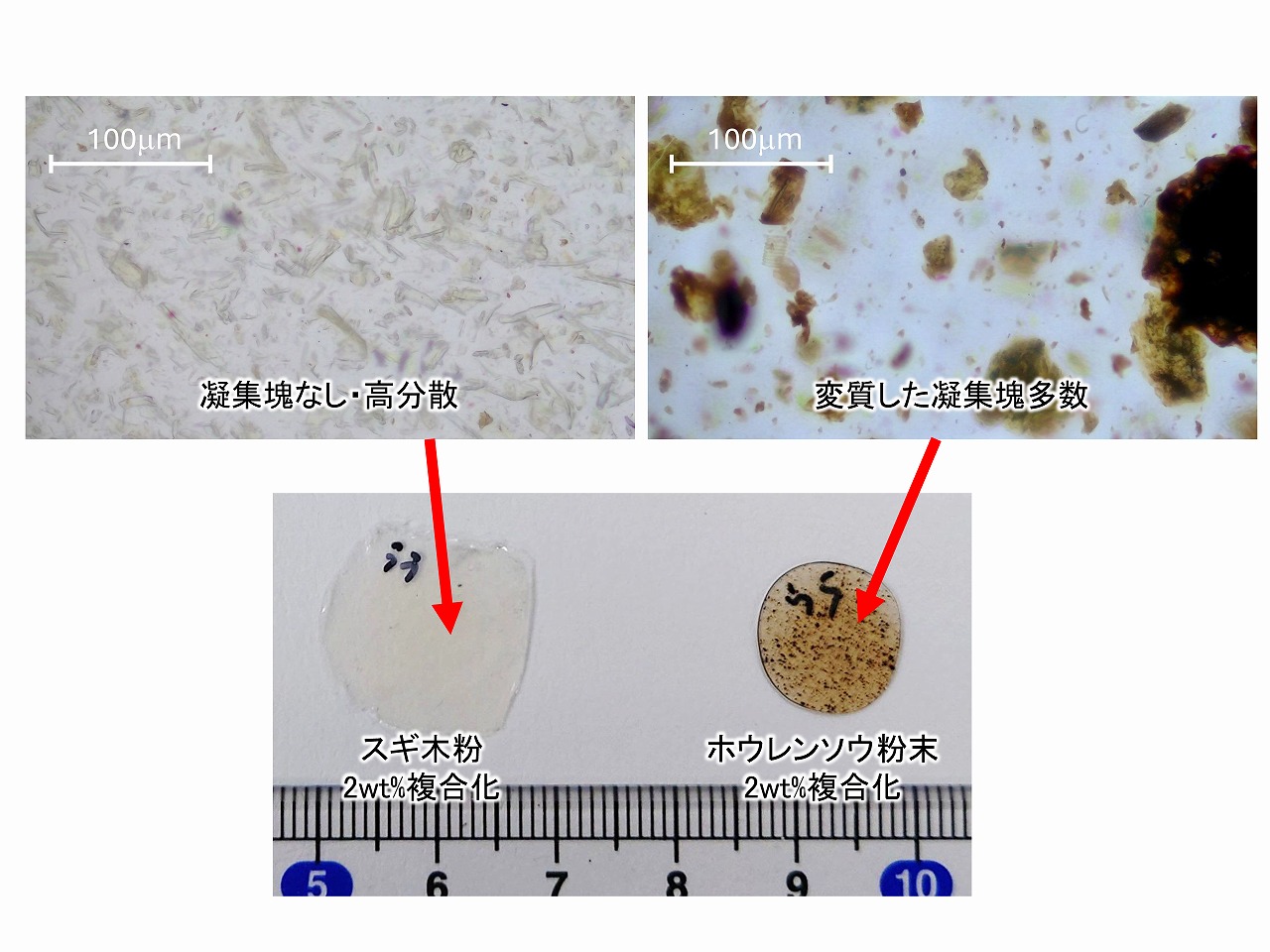

上図は、スギ木粉とホウレンソウ粉末の複合化量を2wt%に低下させて作製した複合材料のシート成形物と、その顕微鏡拡大写真です。スギ木粉を複合化した場合では、木粉は全体に均一に分散し、凝集物などは観察されません。しかし、ホウレンソウ粉末の場合は、分散度合いは低く、黒色の凝集物が観察されます。50wt%複合化のような高濃度複合化では、顕微鏡で観察しても視野全面が複合化した粉末や粒子となり、個々の形態等の変化は明確には分かりません。しかし、全体的な色の変化、特に黒色に変化した場合は、複合化した原料が大きく変性していることを示すと考えられます。色の変化は、その変化量が素材や材料の劣化を直線的には表しませんが(黒色物質は少量でも混ざると全体は大きく黒色になる)、それでも劣化が起こっていることは容易に分かります。劣化は、材料物性の低下を起こすかもしれませんし、劣化物・変性物により、好ましくない臭気等の発生原因となるかもしれません。セルロース系複合材料では、複合化後の分解・変性物による臭気発生対策は課題となっています。

☆本実験で使用したセルロース系原料

◇コットン粉末:アドバンテック東洋・ろ紙粉末D

◇精製木材パルプ粉末:日本製紙・KCフロック・W100G

◇スギ木粉:カッターミルを用いて作製した自前木粉(32μmメッシュパス品)

◇ホウレンソウ粉末:食品添加用市販粉末

複合材料の色の変化/カラメル化反応とメイラード反応

。

。

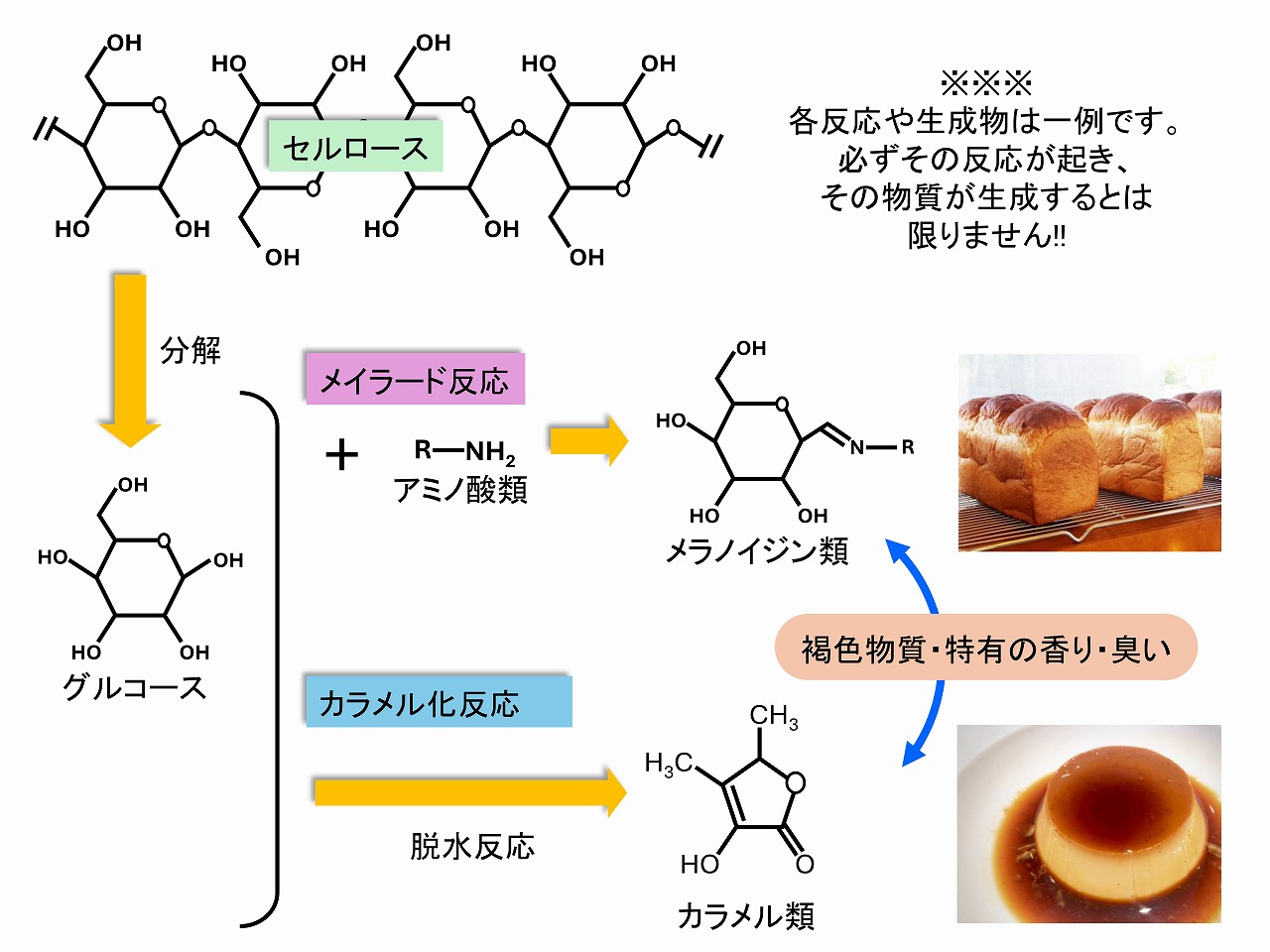

木材やパルプ等のセルロース系原料をポリプロピレン等のプラスチックと溶融混練して複合化すると、原料とは異なる色や香り・臭いを持った複合材料となりやすいです。このような変化は、場合によっては、原料として用いたセルロース系素材の良い面を損なってしまうこともあります。その変化の主な原因は、溶融混練時の加熱によるセルロース系原料の成分の変化です。原料・製造方法により変化の度合いは様々ですが、多くの場合、得られた複合材料の色は褐色に変化し、独特の臭いを発するようになります。

上図に示したように、セルロース原料が白色系の場合には、薄い褐色の複合材料へ、木材原料の場合は、より濃い木材様の色に、ホウレンソウ粉末のような野菜などを用いると真っ黒になります。これらの色の変化は、主に「カラメル化反応」と「メーラード反応」です。このカラメル化反応とメイラード反応は、それらの変化による結果(褐色になる等)が類似しているため、混同されている場合もよくあります。これらの反応は、基本的には全く異なった反応です。これらの反応は、同時に発生する場合も多々ありますが、原材料の成分によって、どちらの反応が主流なのかは変わります。

上図は、典型的な植物系原料が過熱により褐色になる事例です。パンもプリンのカラメルも褐色ですが、その褐色化メカニズムは、基本的には異なります。パンを焼くと褐色になり、独特の香りを持ちますが、その際の反応は「メーラード反応」であり、グルコースのような糖類とアミノ酸の反応です。半の原料である小麦粉は、デンプン系成分が多く70%含まれています。次いで多い成分は、グルテンです。7〜13%程度含まれています。このグルテンはタンパク質、つまりアミノ酸系の物質です。デンプンは糖類から構成された物質、つまり炭水化物ですが、分解するとグルコースも生成します。このデンプンや糖類とグルテンのようなアミノ酸類の反応は、「メイラード反応」です。最終的な反応生成物は多様で、また、反応メカニズムも未解明なところも多くあります。「メイラード反応」は、糖類とアミノ酸類の反応を大きくまとめた名称で、特定の反応のみを指し示すものではありません。反応物がさらに反応して、様々な物質に変化します。

一方、カラメル化反応は、グルコースのような糖類が過熱による脱水反応で、別の物質に変化する反応です。そこに、アミノ酸類のような物質は基本的には関係してきません。

※ここで、脱水反応とは、材料・素材が含んでいる(吸収・吸着)している水を除去して乾燥させることではありません。物質の分子の中、あるいは分子同士で、化学構造の変化を起こして、水分子が外れていく反応です。

素材・原料が褐色に変化した場合、「メイラード反応」と「カラメル化反応」のどちらが主流なのかは、原材料の成分組成によります。アミノ酸系物質が、ほとんど含まれていない原材料の場合は、「カラメル化反応」が主流です。食品系で、同じ褐色になったものなのに、香り・臭いが異なるのは、反応機構が異なり、生成する物質(褐色物質)の構造も異なるため、当然、香り・臭いは異なってきます。

カラメルの工業的製造プロセスは、砂糖(ショ糖/スクロース)やデンプンを加熱して製造されます。砂糖やデンプンには、タンパク質やアミノ酸はほとんど含まれていません。上図のコットンや木材パルプにも、タンパク質やアミノ酸はほとんど含まれていません。しかし、ホウレンソウには、数パーセントアミノ酸が含まれています。コットンや木材パルプの主要成分は、セルロースです。木材パルプの場合は、ヘミセルロースも10%程度含まれている場合が多いです。ここでは解説しませんが、木材由来パルプでは、通常の精製方法では、ヘミセルロースをゼロにすることは難しいと言われています。精製したコットン系では、セルロースの純度は90%以上となり、ヘミセルロースもリグニンもほとんど含まれていません。植物であるホウレンソウでは、セルロースのような食物繊維以外にも、グルコース(ブドウ糖)やフルクトース(果糖)も含まれてます。また、多糖類であるデンプンも含まれています。ホウレンソウのような野菜類は、ゆでる、焼く等の加工方法で、成分組成は大きく変化しますが、低分子の糖類から多糖類まで、様々な糖類やアミノ酸系物質が残っていると考えられます。ホウレンソウ粉末での色の変化は、「カラメル化反応」と「メイラード反応」の両方が起こっているとも考えられます。

上図のコットンや木材パルプを複合化して得られた材料は、原料のコットン粉末や木材パルプが、とても白いにもかかわらず、多少なりとも褐色になって問います。これは、セルロースやヘミセルロースが分解して生成した糖類がさらに加熱で脱水反応で、カラメル様の物質が生成したためと考えられます。

セルロースと比較して、ヘミセルロースは耐熱性が低いため[セルロース:230℃程度、ヘミセルロース:140℃程度]、ヘミセルロースの含有量が多い原料では、溶融混練の加熱で、より褐色になりやすくなります。ホウレンソウでは、コットン、木材パルプ、木粉と比較して、褐色をすぎて、さらに黒くなっています。これは、木材パルプ等と比較して、低分子の糖類や多糖類が多いためと考えられます。

「カラメル化反応」は、160℃から190℃程度の時に、よく反応が進みます。200℃以上になるとより顕著で、いわゆる焦げた状態にまでなります。「メイラード反応」は、120℃から180℃程度で、よく反応が進むと言われています。しかし、味噌等は古くなると表面が濃い茶色になっている場合があるように、「メイラード反応」そのものは、室温でもゆっくりと進行します。

様々な、褐色・黒色物質は、少量でも混在すると、全体の色の見た目がが大きく変化します。色が変わっても、その原因物質は1%以下の時も多くあり、必ずしも褐色になったからと言って、強度が低下するとは限りません。しかし、最終的な材料の色や臭いが、製品の用途展開などに大きく影響する場合は多々あります。褐色になったり、好ましくない臭気を発生させないようにするためには、場合によって原材料を変更する、あるいはマイナス要因になる成分を除去・精製することも大切になります。もちろん、「メイラード反応」も「カラメル化反応」も温度の影響が大きいため、必要以上に温度を上げて溶融混練しない、必要以上に長時間、溶融混練しない等も重要です。さらには、好ましくない反応が起きないように、レシピを工夫するなども必要です。