広島大学 大学院 先進理工系科学研究科 先進セルロース材料共同研究講座

複合材料の応力−ひずみ曲線SERVICE&PRODUC

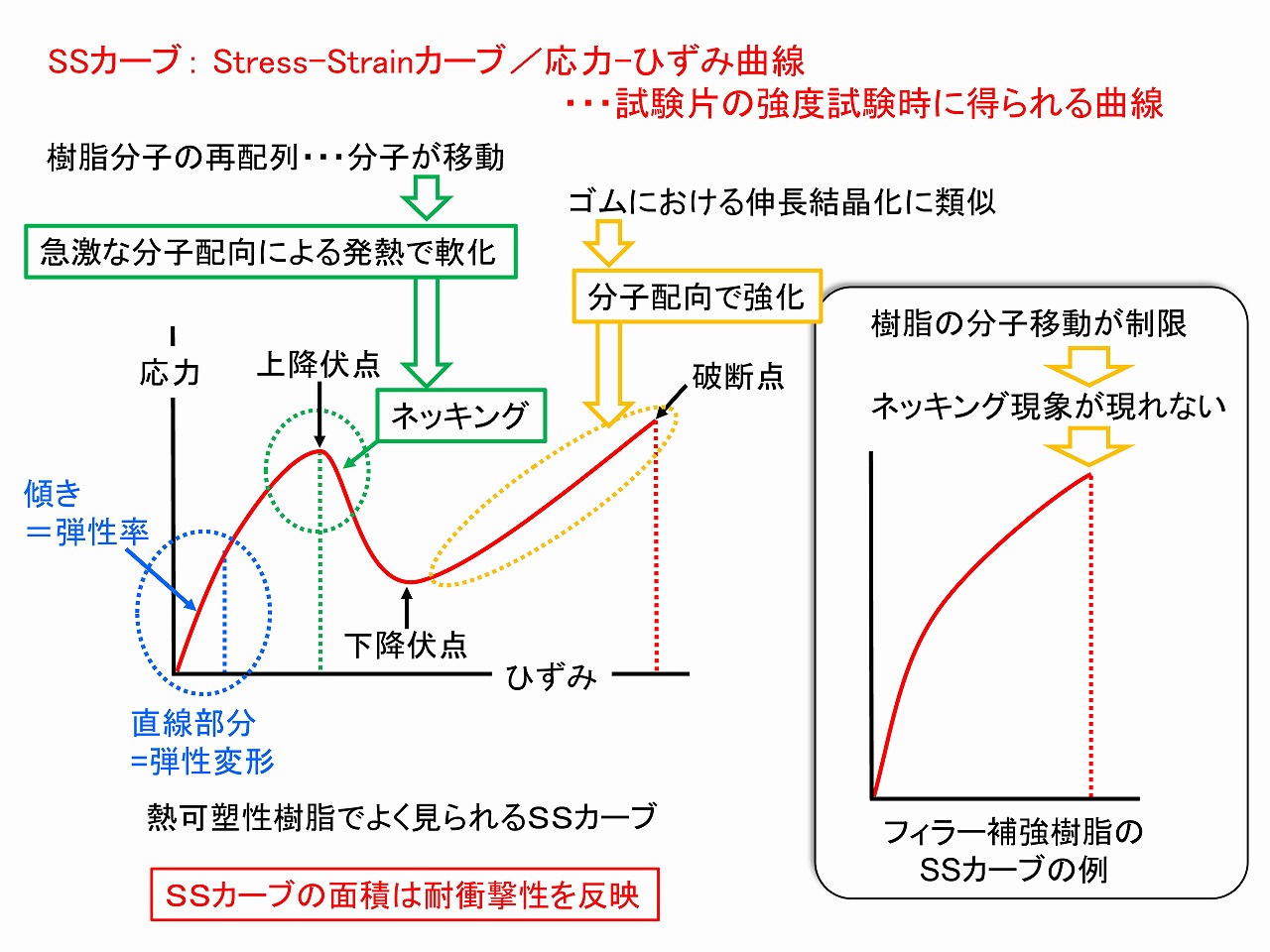

応力−ひずみ曲線はSSカーブ(Stress-Strainカーブ)とも言われます。樹脂系材料の強度試験片を試験した際に得られるカーブです。単純には、カーブがグラフの上の方に行けば行くほど、強度が高いことを示します。

樹脂材料等の強度特性を示す場合、引張強さ、降伏点、破断点、引張弾性率、曲げ強さ、曲げ弾性率など、様々な用語で示されています。これらの値は、樹脂メーカー等のカタログでも表記されています。

上図では、試験片を引張試験した場合のSSカーブの基本例を示しています。引張試験装置に、試験片をセットして引っ張り測定をスタートすると、最初に直線的に変化する部分が現れます。この部分はサンプルの弾性変形領域で、引っ張る力により変形したサンプルは、力を除くと元の形状に戻ります。この直線部分の傾き(加えた「応力」をその時点での「ひずみ」で割った値)が弾性率です。たまに、応力が高めで曲がり始めたところで計算した事例もありますが、これは間違えです。直線部分で計算することが大切です。弾性率は、ヤング率と示される場合もありますが、厳密には用語としてはイコールではありません。弾性率は、その材料の剛性、変形のしにくさを示しています。簡単に言い換えると、弾性率が高い材料は硬い材料と言えます。

さらに続いて、応力を加える(引っ張る)と、少しずつ傾きが緩やかになります。この状態になると、応力を除いても、元の形状には戻りません。さらに進んでいくと、ある場所を頂点として、降下していきます。このピークのような形状をネッキングと言います。この現象は、オレフィン樹脂等ではよく観察されます。このネッキングが起きる時の樹脂分子の状態を、簡単にたとえて説明すると、引張試験の時に樹脂サンプルは伸びていきますが、ある時点で樹脂分子は流動して(部分的に溶融あるいは軟化しているようなイメージ)、強度低下(抵抗力が低下、)し、塑性変形します。さらに応力を加えると、再び、上昇していきます。この時は、樹脂分子は再度配向して強度が増加し、最後に破断します。この時点の応力から、破断点強度とも言われます。ポリプロピレンやポリエチレン等の樹脂は、分子が配向するほど、より高強度になります。

弾性率や破断点強度、降伏点強度等の、ある時点での値も大切ですが、SSカーブの形状は、その樹脂の特性を顕著に表します。また、SSカーブで囲まれた領域の面積は、その材料が受けた衝撃エネルギーの吸収能力、つまり耐衝撃性を示しています。上図の右囲いには、フィラー補強樹脂でよく見られるSSカーブを示しています。樹脂に高弾性のフィラーを複合化すると、当然ですが、弾性率は高くなります。しかし、フィラーの影響で分子の運動が制限されて移動や再配向ができず、ネッキング現象を示すことなく、ある時点で破断します。このような材料は、硬く脆い材料となる場合があります。また、このような材料は、破断面が鋭利になり、使用できる分野が限定されることもあります。

例えば、すでに普及しているポリプロピレン製の部材をフィラー等で補強して、さらに高性能化しようとした場合、ポリプロピレンが本質的に持っている特徴(SSカーブの形状等)が失われてしまうと、いくら弾性率が高くても、使えない材料になるかもしれません。ある製品の部材等に必要とされている特性を維持して高性能化する材料開発が大切です。

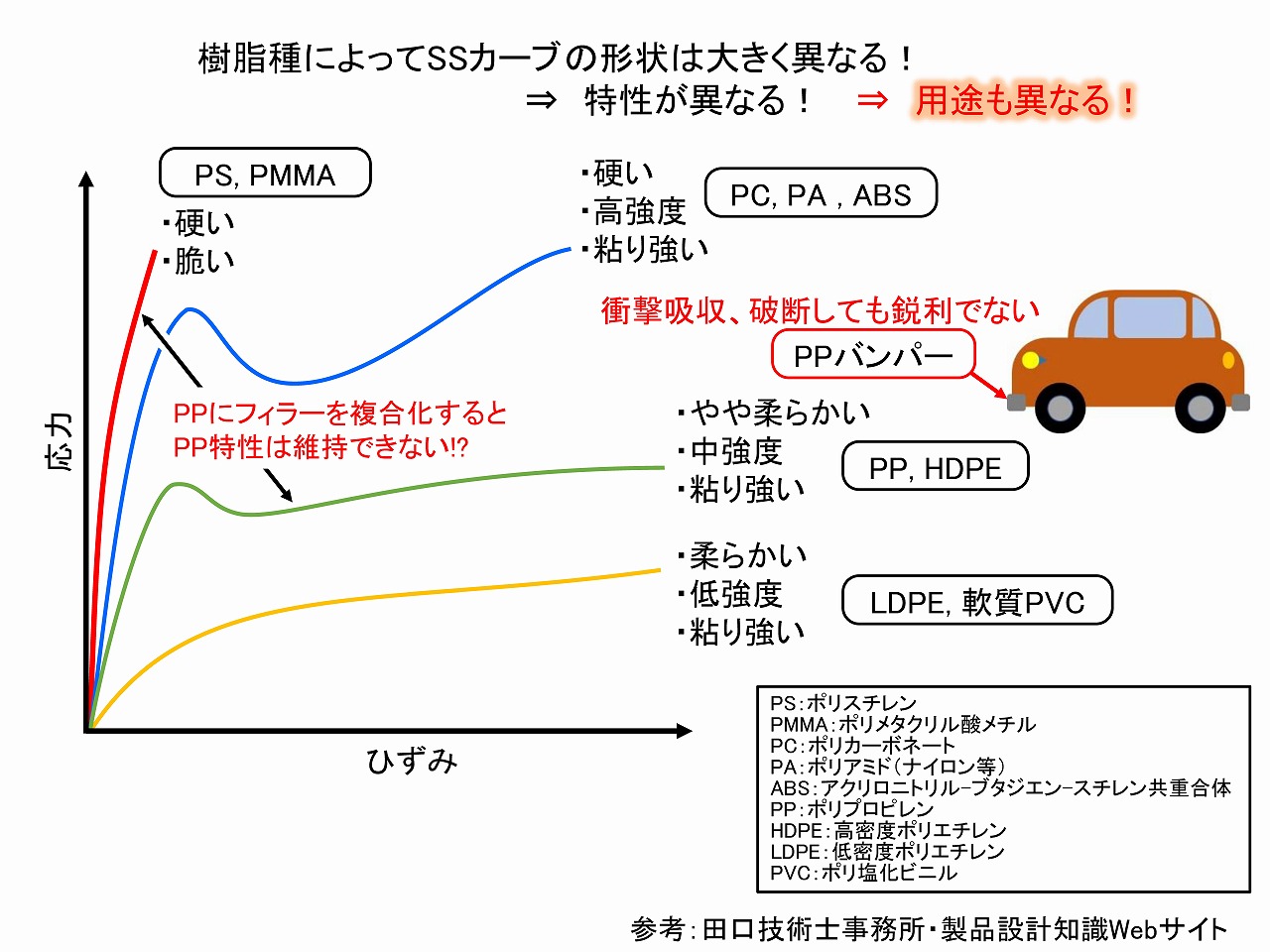

材料のSSカーブ(応力−ひずみ曲線)は、その材料の特性を大きく反映します。弾性率や破断点強度、降伏点強度等の値のみならず、材料を強度試験をした場合のSSカーブの形状は、その材料の用途を考える上でも重要です。

身の回りには、様々な樹脂があり、その特性に応じて製品化されています。上図は、代表的な樹脂の引張試験における代表的なSSカーブを示しています。PS(ポリスチレン)は透明で強度の高い樹脂で、CDケースなどにも使われています。PSのSSカーブは、ネッキング現象を示さず、それほど伸びていないある次点で、急に破断します。その破断面は比較的鋭利になります。自動車のバンパーにも使われているPPはネッキング現象を示し、伸び(ひずみ)も高い値を示します。引っ張り試験でのSSカーブは、PPは強度がありながら伸びる樹脂であり、SSカーブで囲われた面積も大きいとが分かります。このような樹脂は、耐衝撃性が高く、自動車が衝突した際に乗員を保護するバンパーには適しています。

フィラーを複合化した樹脂系材料では、高強度・高弾性な特性を持つフィラーが用いられるため、弾性率や破断強度は向上しますが、伸びは低下します。そのため、多くのフィラー複合材料は上図の赤線で示したPSのSSカーブのようになります。自動車で考えた場合、塑性変形しない硬い材料は、衝突の際のエネルギーが吸収できず、破断時には、その破断面は鋭利になることが想像できます。PPがパンパーに利用されているのは、PP本来の特性(高強度でありながら伸びる等)を利用しているためと考えられます。それらのことから、PPをフィラーで補強した材料は、自動車パンパーには向いていないと考えることができます。

フィラーの複合化量とSSカーブ

樹脂にフィラーを複合化して物性を向上させる技術開発は重要であり、製品化されている材料も多くあります。フィラーとしては、タクル、炭酸カルシウムなどがあり、木粉やパルプを用いた材料も商品化されています。木材やパルプ中のセルロース等の耐熱性の問題で、ポリプロピレン等のオレフィン樹脂に複合化される場合が多いです。ポリプロピレンやポリエチレンは、強度もありながら伸びる材料です。しかし、フィラーを複合化すると、引張強度や弾性率は向上しますが、伸び率は大きく低下する場合が多いです。

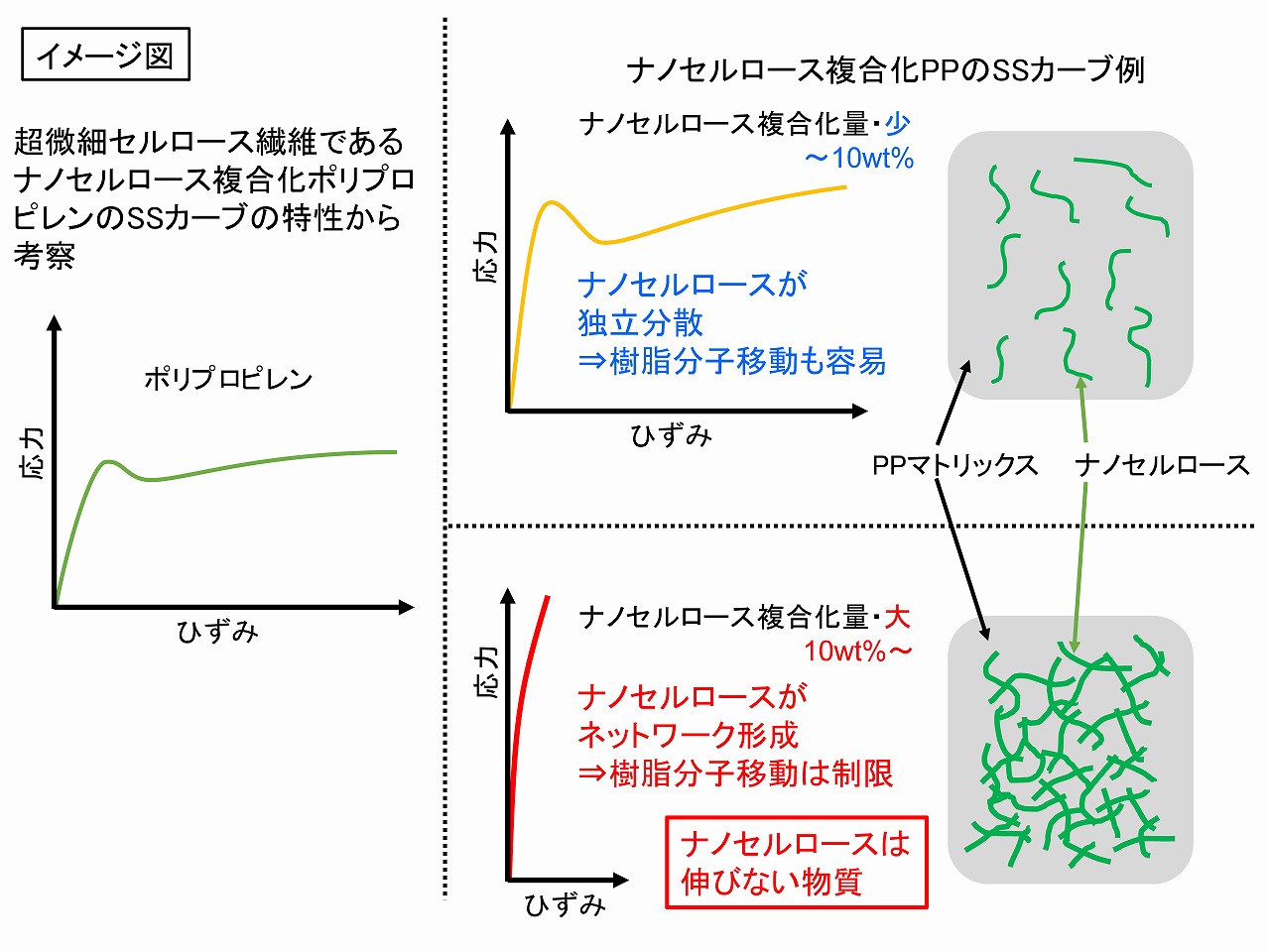

上図は、フィラーとしてナノセルロース(セルロースナノファイバー)をポリプロピレンに複合化した場合に、その複合化量で引張強度試験でのSSカーブが変化するイメージを示しています。ナノセルロースを少量(10wt%程度以下)複合化した場合、複合化が最適に行われていれば、ナノセルロースは独立してポリプロピレン中に分散し、ナノセルロース同士は接触していません(ナノセルロースは凝集しやすい物質のため、近くにナノセルロースがあると水素結合や分子間力、絡まり合い等でつながります)。ナノセルロースが分散しているため、ベースのポリプロピレン分子も移動することができます。そのため、複合材料のSSカーブは、ナノセルロースにより弾性率が向上し、ネッキング現象が見られ、フィラーの補強効果で引張強度も向上します。

一方、ナノセルロースを多く複合化(10wt%程度以上)した場合、ナノセルロース同士が接触してつながり、ネットワーク構造が形成されます。ナノセルロースは伸びない物質であり、また、ナノセルロースに囲まれることで、ベーズのポリプロピレン分子の移動も制限されます。そのため、引張強度試験でのSSカーブでは、引張弾性率は、さらに向上し、破断強度も向上しますが、ネッキング現象はみられませ。SSカーブで囲まれた面積は、少量ナノセルロース複合化ポリプロピレンよりも小さくなり、硬いが耐衝撃性は低い材料(破断強度が極めて大きければ、高い耐衝撃性を発揮する場合もあり)となり、PS樹脂のように、破断面は鋭利になる可能性がある材料となってしまう可能性があります。

そうすると、自動車のバンパー(ポリプロピレン製)のように、塑性変形できる材料とはならないため、フィラーを大量に複合化してしまうと、その用途はとても制限されるかもしれません。

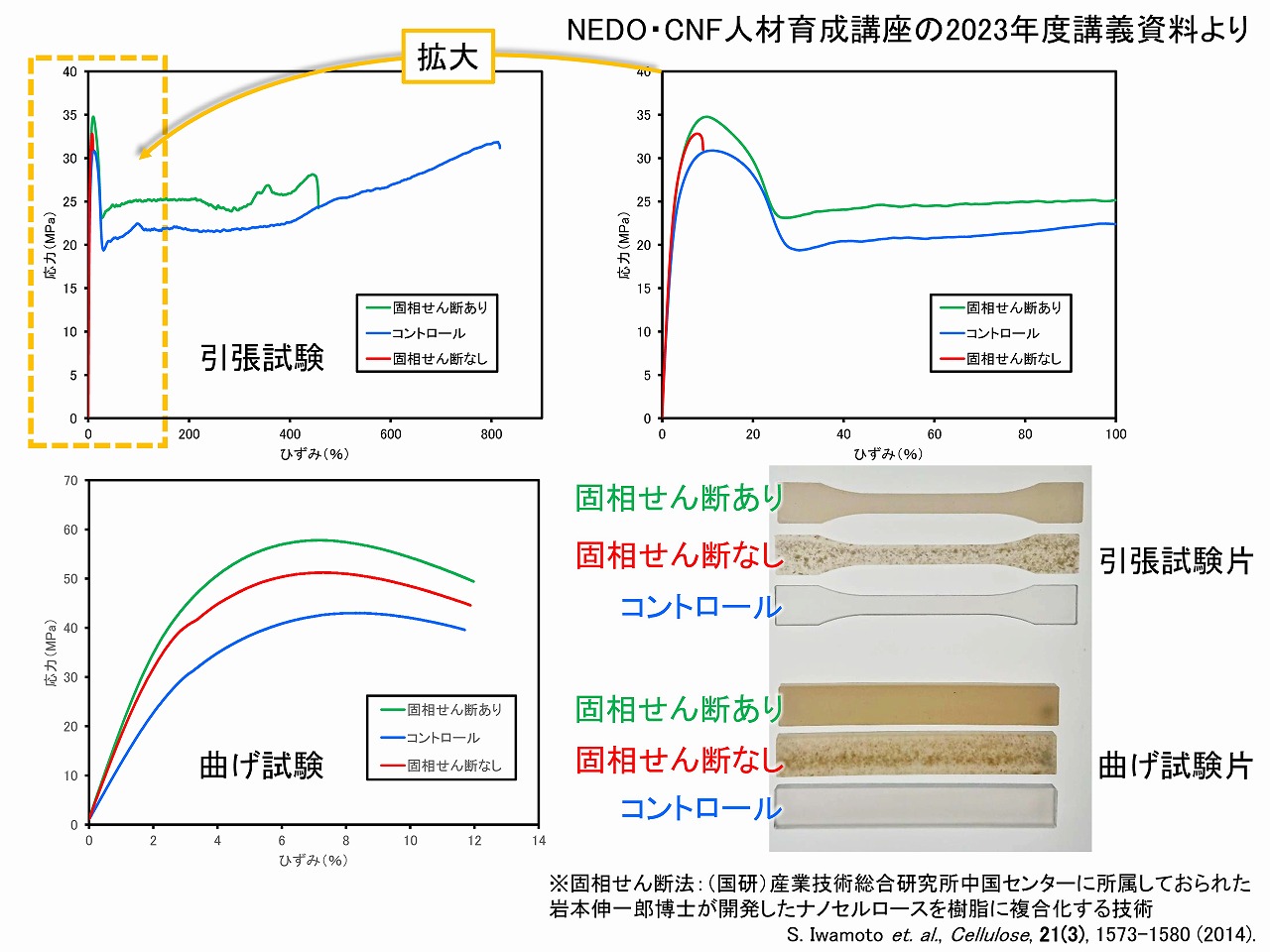

フィラーの分散とSSカーブ(引張強度試験)

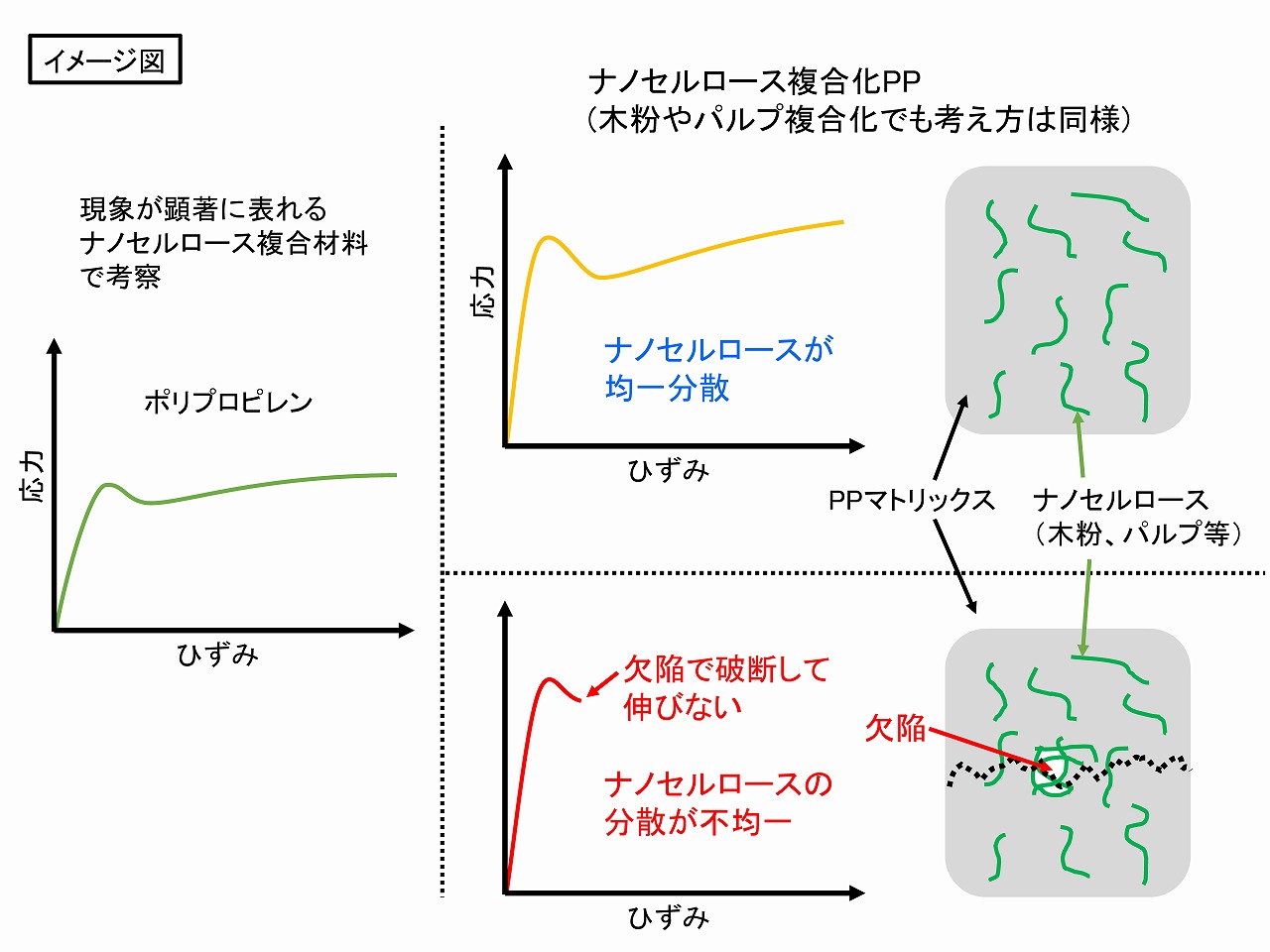

ポリプロピレン等の樹脂に、ナノセルロースや木粉、パルプ等のフィラーを複合化した材料開発では、樹脂中へのフィラーの分散はとても重要です。ポリプロピレンのように伸びる素材とセルロースのように伸びない素材とを複合化する場合、複合化量が10%程度以下など、少ない複合材料では、分散レベルが低い場合は、伸び特性が大きく低下します。引張強度試験を行った場合、セルロースの添加量が少なくて、本来は試験片は伸びるはずなのに途中で破断する場合はよくあります。破断の原因としては、複合材料中の欠陥から始まっていることがよくあります。欠陥は、フィラーがダマになっていたり、フィラーが空気等を巻き込んでいる場合があります。フィラーが微細な場合、巻き込まれた空気は、しっかりと混練しても抜けない場合はよくあります。このような部分は、欠陥となり、複合材料の物性を大きく低下させます。

本来は伸びる複合材料で、引張強度試験でのSSカーブが途中で終わってしまう、つまり破断する現象は、分散の程度の評価に使うことができます。ポリプロピレン等の樹脂中でのフィラーの分散度合いの評価・分析は、簡単ではありませんが、伸び特性を調べるだけで間接的に、分散度合いの指標にするとができます。ただし、フィラー添加量が多い場合(ミクロンサイズフィラーで30%程度以上)は、明確には判断できない場合もあります。

樹脂へのフィラー複合化の目的は、材料強度などの物性向上です。フィラーの分散度合いを向上させると、フィラーの持つ特性により、複合材料の物性が向上することは、感覚的に分かります。フィラー複合化による物性向上の報告はたくさんあります。しかし、分散度合いと複合材料の物性は相関があるものの、分散度合いが悪くても、引張強度試験での材料の弾性率と曲げ強度の結果は向上する場合が多々あります。

上図は、特性が顕著に現れるナノセルロースを用いたポリプロピレンとの複合化試験の例です。上段の引張強度の結果は、分散が良くない「固相せん断なし」のナノセルロースのダマがハッキリ分かる試験片では、引張強度(破断時)は向上していますが、伸び率は大きく低下しています。これば、前項で説明したように欠陥から破断したためと言えます。しかし、引張強度での弾性率(伸びが低い部分でのSSカーブの傾き)は、コントロール(ポリプロピレンのみ)よりも高くなっています。このことは、他の事例でもよく報告されていますが、樹脂にフィラーを添加すると、分散や複合化が上手くいっていなくても、多くの場合で弾性率は向上します。逆に、フィラーを複合化したのにベースの樹脂よりも弾性率が低下していたら、根本的にプロセスを失敗していると考えた方が良いと思います。

また、下段の曲げ強度試験では、固相せん断なし」のナノセルロースのダマがハッキリ分かる試験片でも、SSカーブはコントロール(ポリプロピレン)より、そこそこ高くなっています。固相せん断あり」では、さらに向上しています。このことは、樹脂にフィラーを複合化すると、分散が上手くいっていなくても曲げ強度は向上することを示しています。

以上のように、樹脂にフィラーを複合化して、材料物性を向上させようとする場合、多くの場合でフィラーを添加するのみで曲げ強度は向上します。しかし、複合化が低レベルでは、引張強度と伸びは低下しています。フィラー複合材料の開発では、特定の評価(曲げ強度、弾性率)のみでは、正しい評価結果は得られません。ここを勘違いしないように、開発を進めることが大切です。曲げ試験結果のみしか提示されていない事例では、すこし疑ってかかる必要もあるかもしれません。

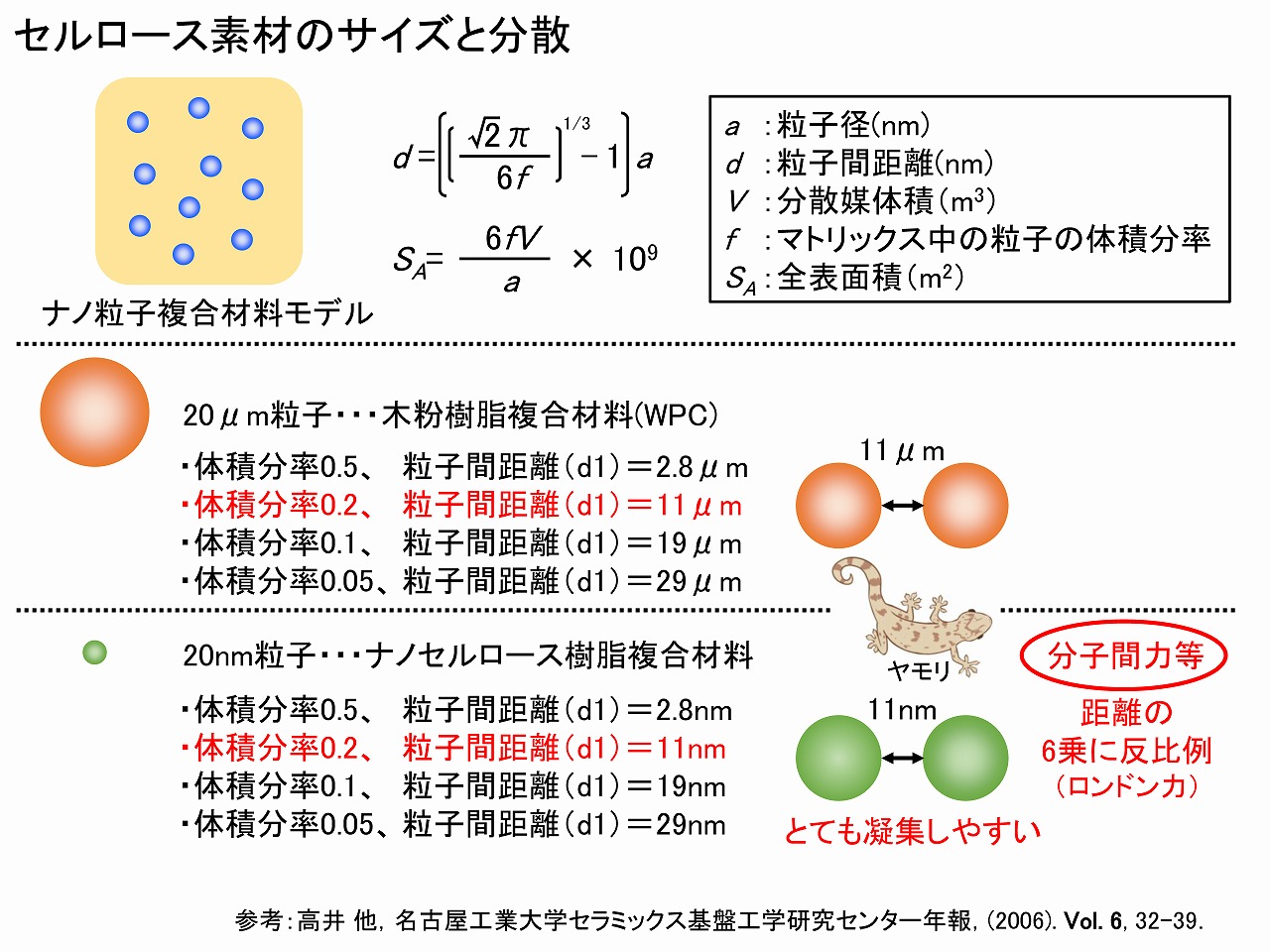

セルロース素材のサイズと凝集

セルロース系素材を樹脂に複合化することによる高性能材料の開発が古くから進められています。パルプ繊維や木粉を用いた複合材料(ウッドプラスチックコンポジット[WPC]など)は40年以上前に実用化されています。近年は、ナノセルロース(セルロースナノファイバー)っを用いた材料開発が関心を集めています。

しかしながら、特にナノセルロースを用いた材料開発は、まだまだ発展途上のようです。セルロースは、本質的に水を介すると乾燥時に強度に凝集する物質です。製紙は、パルプ繊維の凝集力を活用した製品です。紙は基本的には水に弱いですが、水に漬けても、簡単にはパルプ繊維には分散しません。パルプ繊維間の絡まり合いとお互いの間の水素結合形成が紙の特性にとても寄与しています。ナノセルロースは、さらに凝集力が強く、凝集すると利用性が著しく低下する場合も多々あります。ナノセルロース系複合材料開発では、その凝集を制御することがとても大切になっています。

ここでは、単純に物質は小さくなればなるほど凝集してしまう単純な考え方を紹介しています。コロイドや無機ナノ粒子などの分野では、よく議論されている現象です。上図は、とてもシンプルな系に粒子が分散した場合の粒子間距離を求めた事例です。ここでは、粒子間の、例えば静電的反発などは、一切考慮していません。高井らの報告では、真球粒子として計算されていますが、ここでも木粉やナノセルロースも仮に真球粒子として考えています。

「ナノサイズ無機粒子の水系/非水系における分散性制御とその評価に関する研究」高井千加・藤 正督・高橋 実

名古屋工業大学セラミックス基盤工学研究センター年報,(2006). Vol. 6, 32-39.

粒子サイズが20μmの場合、このサイズは、そこそこ木材原料やパルプを機械的に微粉砕して得られる最小に近い粒子サイズです。この20μmサイズの木粉を樹脂に体積分率で20%ほど複合化した場合、粒子間距離は11μmになります。今度は、ナノセルロースを粒径20nmの粒子として考えた場合、体積分率20%で、粒子間距離は11nmになります。11μmと11nmは1000倍の差ですが、この11nmにはとても大きな意味があります。物質同士の間には、分子間力(ファンデルワールス力)が働きます。単純には、物質同士が凝集する力ということもできます。実際の系では、接近すると逆に反発が発生する場合も多くありますが、ここでは単純に凝集力と考えてみます。この分子間力は、距離の6乗に反比例、つまり距離が近くなればなるほど6乗で凝集力が強くなると言えます。

ヤモリは陸上で生活する両生類で、家のガラス窓などにくっついて移動したりします。ツルツルのガラスに付いているヤモリをつまんで捕まえようとすると、そこそこの力でくっついています。直感的に捉えると、ヤモリの足の裏は吸盤になっているように感じますが、ヤモリの足の裏は、ナノファイバーになっています。このナノの毛羽立ちによって分子間力でガラスにくっついています。

ナノセルロースを用いた材料開発等において、実験後、すぐに器具等を洗浄せず、「明日、洗おう」などをすると、翌日は器具にこびりついていて、とても取れにくくなっていることはよく経験されます。これも湿っていたナノセルロースの水分が無くなり、ナノ物質が器具表面により接近して分子間力で吸着している作用もあると考えられています。

◇ヤモリの足の裏を紹介しているホームページ例:日経新聞記事「ヤモリの足」から生まれた最先端のテープ

つまり、粒子間距離が小さくなればなるほど、サイズが小さくなればなるほど、互いに凝集しやすくなることを意味しています。また、上図の式の体積分率を考えるとナノサイズの粒子を高い割合で材料に入れようとすると、粒子間距離は著しく小さくなります。これまで開発・報告されているナノセルロース複合材料におけるナノセルロースの配合量は、高くても20%程度、50%を超えるようなナノセルロース複合材料は、知る限りでは無いようです。しかし、木粉やパルプ繊維を複合化した材料では、配合量80%以上(高充填ウッドプラスチックコンポジット)も開発されています。

セルロースは本質的に凝集しやすい物質であり、複合材料開発では、凝集を極力抑制しないと、本ページの「フィラーの分散とSSカーブ(引張強度試験)」にも示したように、凝集は欠陥となり、複合材料の性能を低下させます。セルロース系素材は、再生型資源でありその特性を活用して、社会に広く普及することが求められていると思いますが、凝集対策として必要以上プロセスを高度化すると、製造工程で逆にCO2を多く排出してしまい、本末転倒になってしまうことも、よく考える必要があります。適材適所での活用が大切です。

○○○○○

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○

○○○○○

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○