広島大学 大学院 先進理工系科学研究科 先進セルロース材料共同研究講座

射出成形の基礎SERVICE&PRODUC

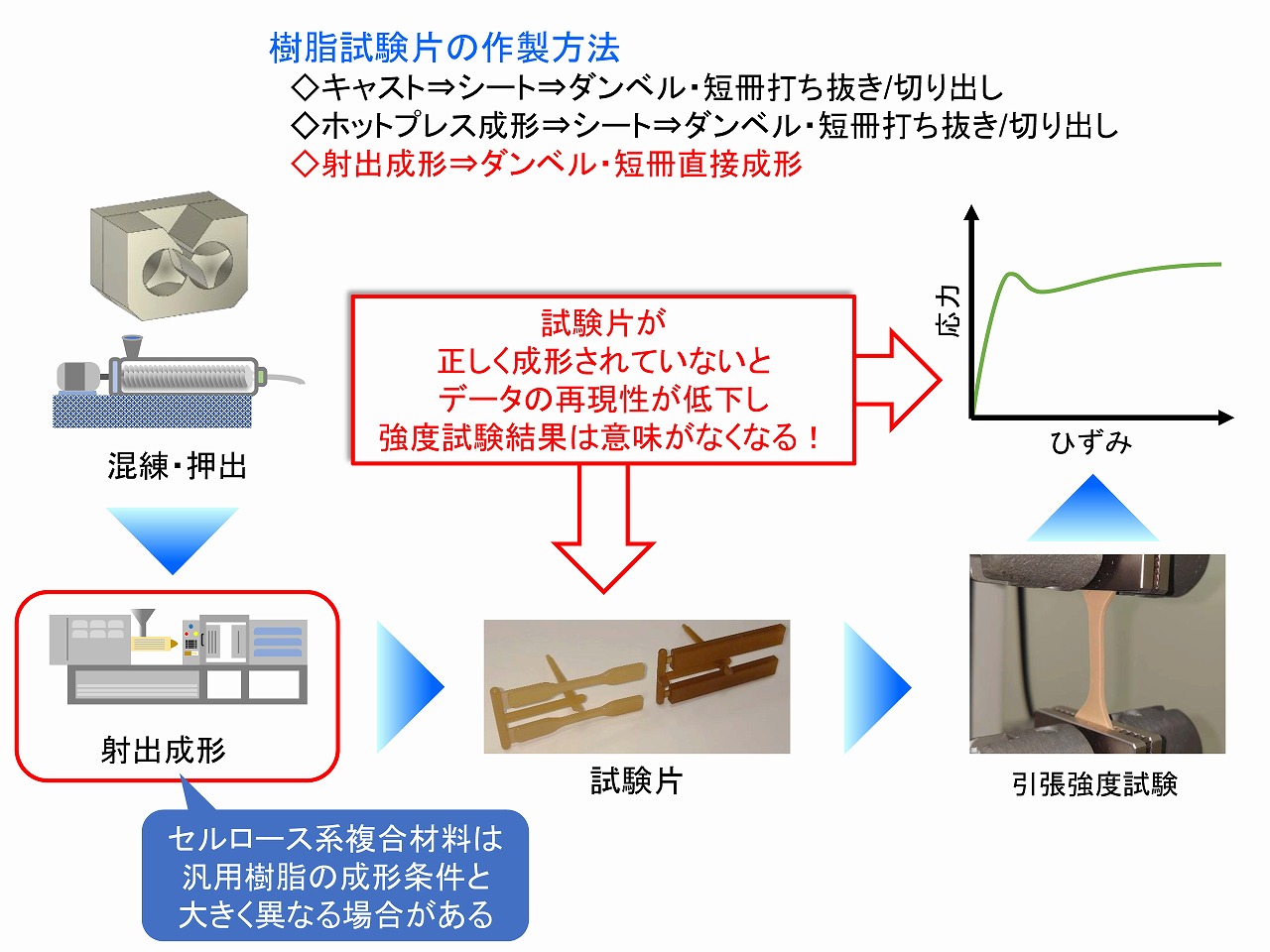

様々な樹脂材料の開発が進められていますが、材料ができあがると、多くの場合、最初に強度試験を実施します。強度試験は、実用化できるような目標物性になっているのか、複合化等が進んでいるのかなどを明らかにするために実施されます。樹脂材料は、強度物性が最も重視されていると言っても良いと思います。

強度物性の評価でよく行われる方法は、引張試験と曲げ試験です。強度物性のJ評価方法は、JISやISOなどの規格で決められていますが、現場では、サンプル量が少ない場合などは、独自の形状で評価されている場合もあります。いずれの場合でも、強度試験を実施するためには、試験片を作製する必要があります。もし、試験片が正しく作製されていないと、その後の強度試験の結果は、とても信頼性が低下し、もしかすると全く意味が無いデータとなるかもしれません。

樹脂系の試験片作製方法としては、溶媒等に熔解してフィルムやシートを作製するキャスト法(流延法)、サンプルを加熱した板で圧力をかけて伸ばす、ホットプレス成形法でフィルムやシートを作製する方法があります。これらの方法で作製したシート・フィルムは、定形のの形に打ち抜く・切り出す等で、ダンベル型あるいは短冊形の試験片を作製し、強度試験を実施します。研究現場では、操作が手動で行われることもよくあります。これらの方法は、それほど生産性が高くなく、樹脂系成形品の多くは射出成形で作製されています。また、手動での成形は、どんなに気をつけても人のクセやバラツキが出ます。

そのため、市場に出す製品を射出成形で作製することが分かっている場合は、試作・研究でも、射出成形が望ましいです。実験室にある小型の射出成形機と実機の大型の射出成形機では成形条件が異なることも多くありますが、やはり射出成形により試験片は作製した方が良いです。手動の射出成形機もありますが、小型・卓上でも電動だと、人のクセ等が入らず、再現性の高い試験片を作製することができます。しかし、良い試験片を作製するためにはサンプル特性に応じて射出成形条件を最適化する必要があります。サンプル量が少ない場合は、条件出しだけで消費していますかもしれません。射出成形では、様々なパラメーターを設定する必要があり、設定条件と成形品の特性との関係に関して、それなりに経験と技能が必要とされます。

セルロース系樹脂複合材料では、ピュアな樹脂での経験が通用しない場合も多くあります。セルロースやヘミセルロース等の木材成分は、成形時の熱や混練時のせん断力・圧力により変質しやすく、成形に様々な影響を与えます。

射出成形の基本動作

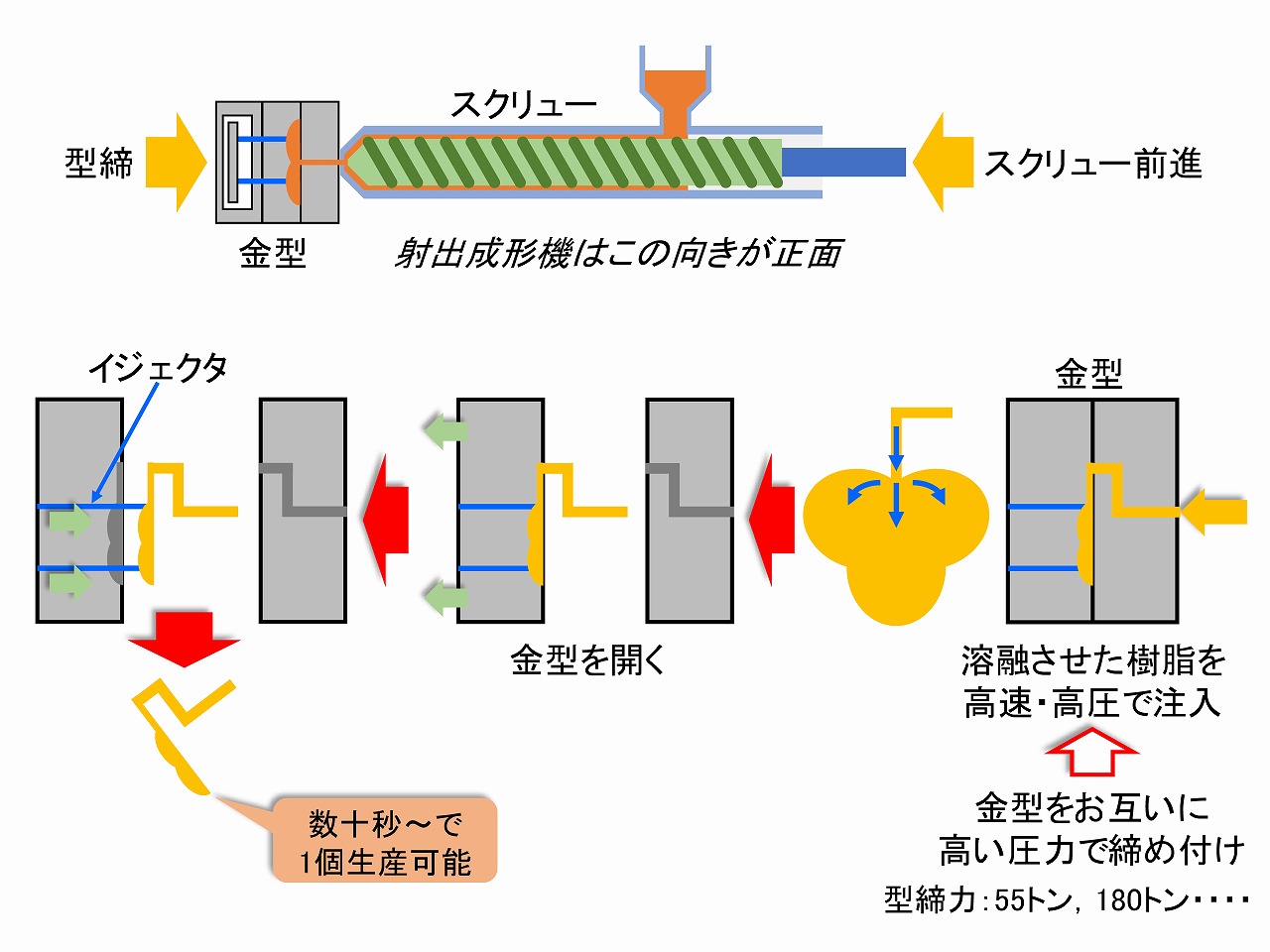

射出成形は、樹脂製品の製造方法として、とてもよく使われている方法です。加熱して溶融させた樹脂を金型に注入して成形します。最初に、溶融した樹脂を金型に必要以上に注入しないように、スクリューやピストンを移動させて、樹脂を計量します。次に、高速で、スクリューやピストンを移動させて、高圧で金型(2つのユニットで構成)に溶融樹脂を注入します。必要に応じて、樹脂が固まる時間をおいて、金型を開き(2つのユニットを離す)、金型に留まっている成形品をイジェクタで突き出して、金型から離型させます。何もしなければ、成形品は落下しますが、傷を付けないように、マニュピレーターで取り外す場合も多くあります。このような手順で、射出成形品が製造されます。

正しい射出成形品を製造するためには、樹脂を溶融させる温度(スクリューの出口までに、多段で温度を変えて設定します)、スクリューでの計量速度(回転数等)、金型に注入する圧力や速度(スクリューの前進速度)、金型での冷却時間など、様々なパラメーターを適切に設定する必要があります。

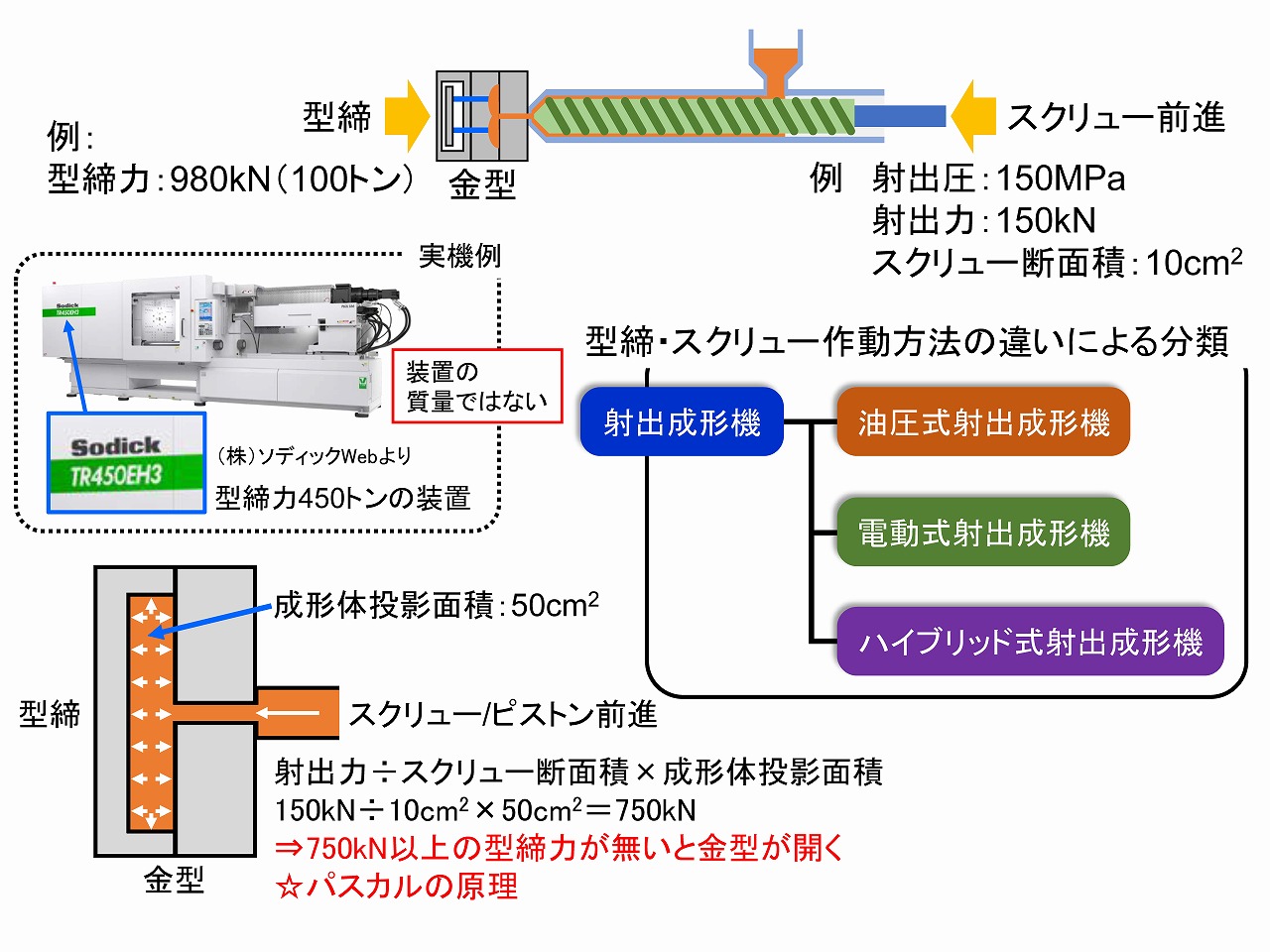

射出成形機の型閉力

射出成形機では、型締力の話が良く出てきます。企業の方の会話の中で「先日、650トンの射出成形機が入ったので、大きな製品が製造できるようになりましたよ・・・」などの話題があったりします。この時の、650トンは、装置の質量のことではありません。型締力が650トンという意味です。現在は、単位系が変わっているので、「トン/t」の単位ではなく「kN」(キロニュートン)が正しい単位ですが、昔ながらの「トン/t」の方がイメージが湧きやすいとしてよく使われています。概算では、1トン=9.8kNなので、単純には、「kN」の値を10で割れば「トン/t」に変換できます。

身の回りには、色々な樹脂製の射出成形品がありますが、例えば、A4サイズの成形品だと、型締力は200トンクラスが必要になります。射出成形機は、中型機サイズで、横の長さ5メール以上になったりして、とても大きな装置です。なぜそのような大きな装置になるのかというと、上図にも記載しているように、パスカルの原理によります。高い圧力で溶融した樹脂を金型に注入する場合、2つのユニットからなる金型が圧力に負けて開いてしまうと、成形ができません。そのため。高圧で2つのユニットをくっ付けています。これを型締(かたじめ)と言います。成形品が大きくなると、樹脂を溶かして計量するスクリーモ大きくなり、高い型締力を発生させる部分も大きくなります。そのため、成形品のサイズの割には、射出成形機は大きく感じます。

樹脂を可塑化・計量する方式によって、上図中段右のように、幾つかの方式があります。最近普及している射出成形機は、電動式が多いようです。第二次世界大戦後、樹脂製品は劇的に広まりましたが、当初は、ほとんどが油圧式でした。

射出成形の基本工程

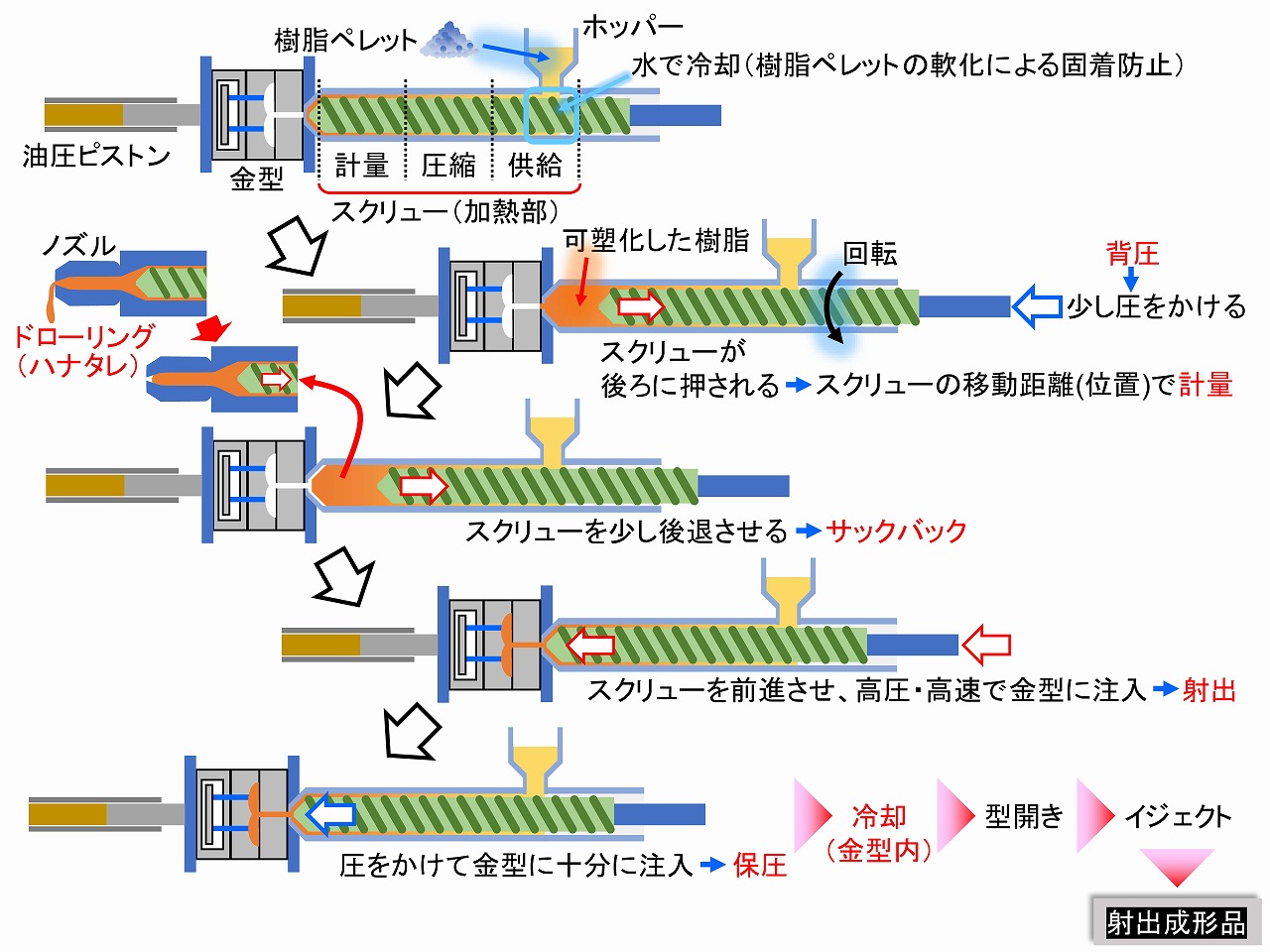

射出成形の基本は、溶融させた樹脂等を金型に注入して、製品を成形することですが、実際の工程では、いくつかの段階があります。上図は、射出成形の基本的工程を示しています。

最初に、射出成形機のポッパーに樹脂ペレット等を投入します。ごみ等が混入しないように注意して作業をします。ホッパーの下には、スクリューがあり、その周囲にはヒーターがあり樹脂を溶融させます。複数のゾーン(計量・圧縮・供給)で温度は異なって設定される合が多いです。イメージは、3段階だとすると、最初と最後は低めで真ん中は高めなどの設定があります。いずれの段階も、樹脂が溶融する温度にする必要があります。

樹脂が可塑化すると、スクリューを後退させながら、その前方部分で、樹脂を「計量」(スクリュー回転)します。計量は、金型内の製品のサイズに影響されます。後ろから少し圧力をかけながら計量すると、前方にガス等を追いやり、成形時に製品に気泡が入らないようにすることもあります。このかける圧力を「背圧」と言います。

計量していると、射出ユニットの先端から、樹脂が流れ出ることがあります。これをドローイング(言葉はキレイではありませんが、「ハナタレ」とも言われます。このドローイングは、金型を詰まらせる場合もあるため、少しスクリューを後退させて、溶融させた樹脂を、スクリュー側に引き込むこ、「サックバック」が行われます。

最後の工程で、スクリューを前進させた、必要量の溶融した樹脂を金型に注入「射出」(一段階目)します。金型の隅々までキッチリと注入するため、2段階目として、さらに樹脂を注入します。この工程は、「保圧」と呼ばれます。この時の注入速度や圧力は、一段階目の射出時とは異なる条件(射出より、低い圧力・低い速度)にするのが普通です。その後、金型内で溶融した樹脂が冷却されて硬くなるまで、「冷却」時間を取ります。

射出⇒保圧⇒冷却が済んだら、金型を開いて、イジェクタロットで、成形品を突き出して金型から外すと、射出成形品を手に取ることができます。

温度、計量、背圧、サックバック、射出速度、射出圧力、保圧速度、保圧圧力、保圧時間、冷却時間、型開き速度、イジェクト速度などなど、じゅしの種類・特性、成形品の特性などに応じて、射出成形の良品を得るためには、様々なパラメーターを最適化して設定する必要があり、射出成形はそこそこ大変です。

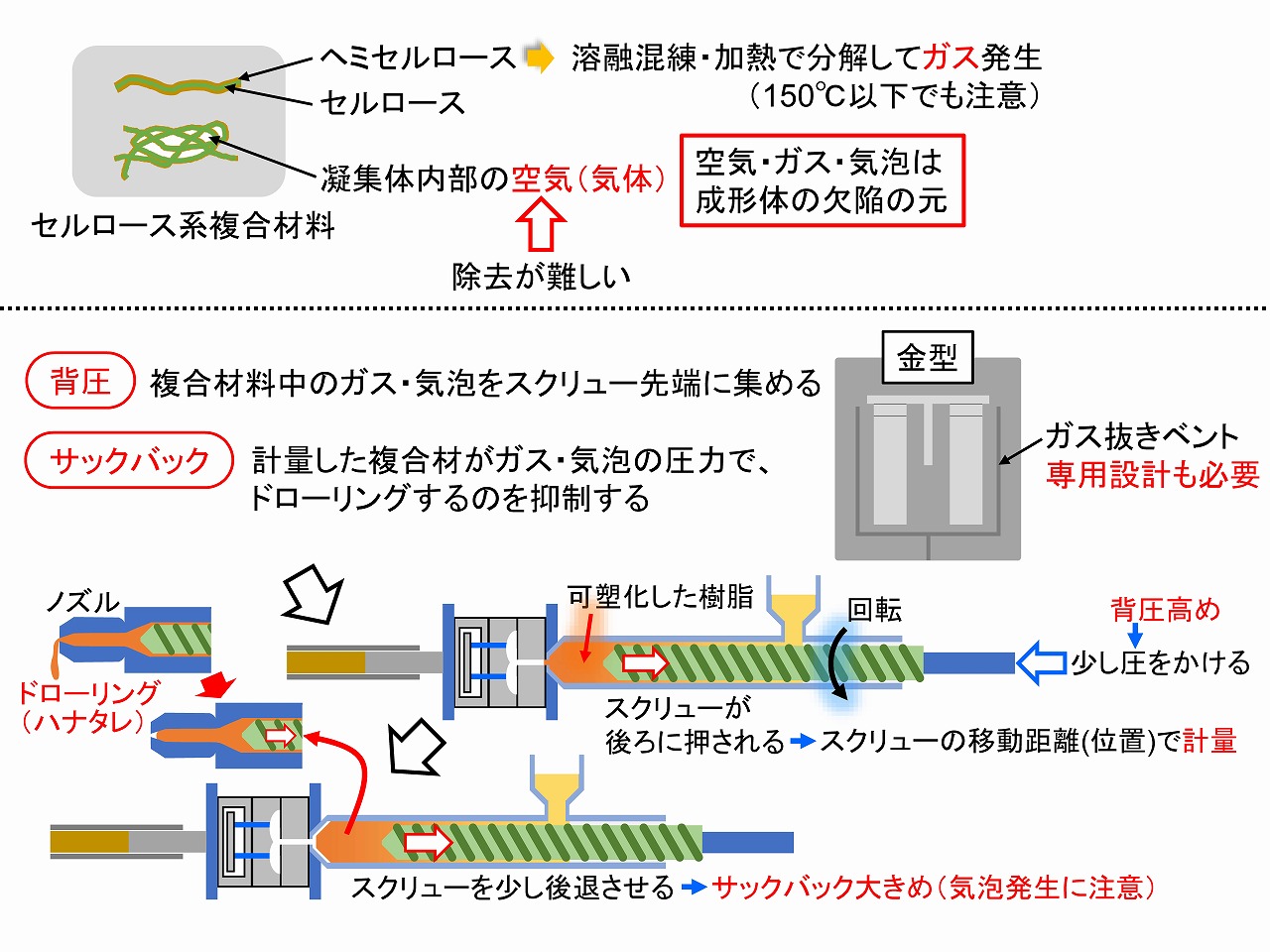

セルロース系樹脂複合材料の注意点1

木粉やパルプとポリプロピレン等とのセルロース系複合材料を射出成形する場合、樹脂単体ではあまり起こらない課題が発生する場合が多々あります。セルロース系原料の主要成分はセルロース、ヘミセルロース、リグニンですが、ヘミセルロースは熱に対して弱く、150℃付近から分解が始まり、ガスが発生する場合があります。また、木材成分中には、揮発性成分も含まれています。そのため、熱をかけて溶融混練して複合化した材料でも、射出成形の際に、ガスを発生させることもあります。そのような場合、ガスの圧力で、樹脂単体以上にドローイングしたり、成形品に気泡が入ることが起きやすくなります。また、セルロース系複合材料は、セルロース等の影響で、水分も吸収していることもあります。そのような場合には、射出成形の前にしっかり乾燥し(高めの温度での乾燥は、セルロース系原料の分解も引き起こすため、50℃程度での乾燥が安心です)、計量する際に、背圧を高めに設定(15MPaなど)してガス抜きをし、ドローイングを抑制するために、サックバックも大きめ(5mmなど)に設定して、射出条件を探ることも必要になります。

セルロース系樹脂複合材料の注意点2

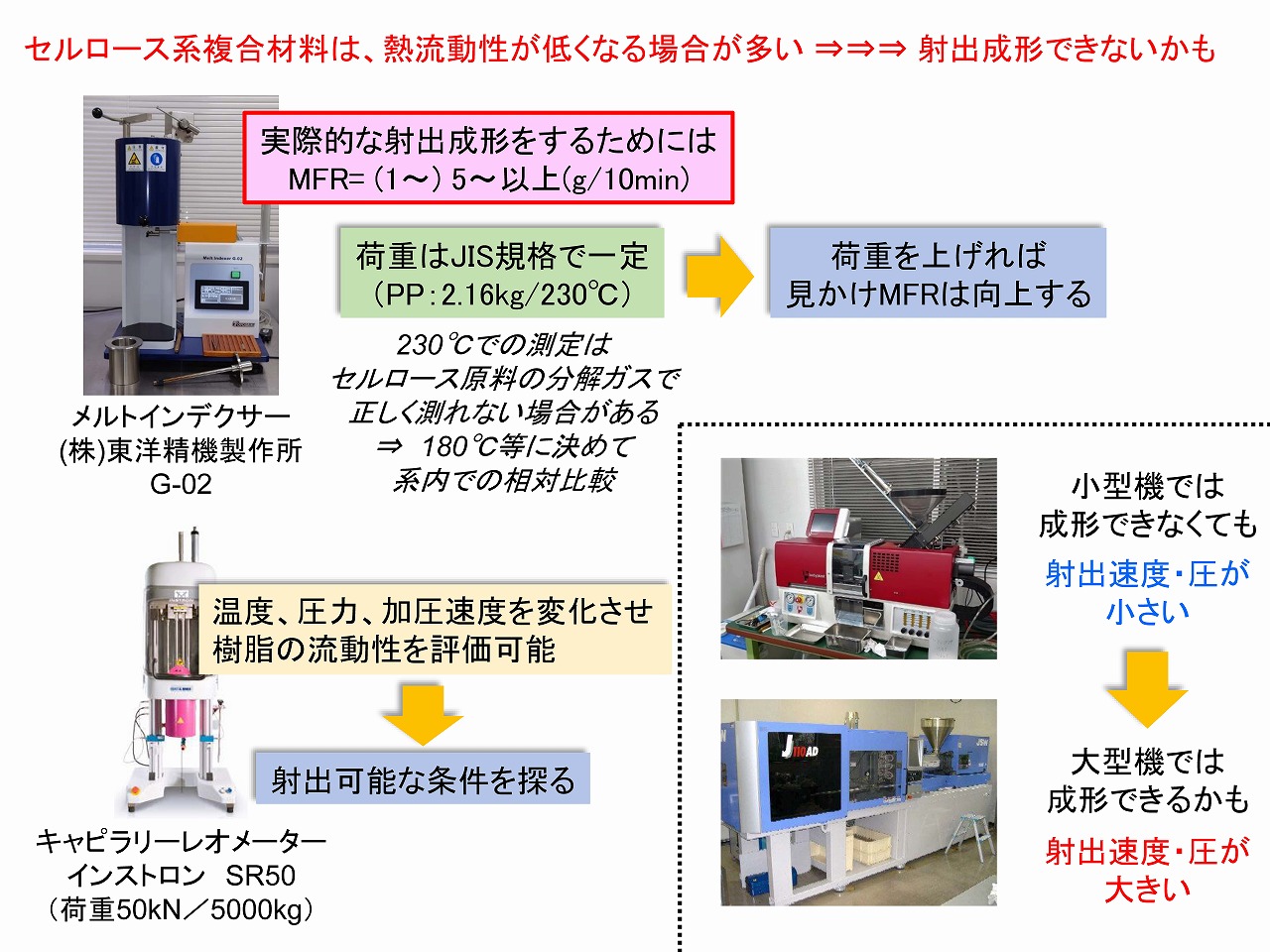

ポリプロピレンのような熱可塑性樹脂とは異なり、セルロースは比熱可塑性物質です(セルロースは加熱すると、溶融するること無く、そのまま分解して炭化します)。そのため、セルロース系原料を複合化した樹脂材料は、熱流動性が低下します。混練等で上手く複合化できても、最後の射出成形が上手くできず、ショートショットが解決できない場合もあります。そうすると材料の強度物性も評価できません。そのため特に、小型の射出成形機は、射出成速度も射出圧も低いため、MFRが1以下の場合など、成形できない場合があります。

通常、セルロース系複合材料が作製できたら、MFR等の熱流動性を測定して、射出成形可能か確認します。材料のMFRを測定する場合、ポリプロピレンは、JIS規格で、荷重2.16kg、230℃が標準とされていますが、セルロースから見ると230℃はとても高い温度です。この温度で測定すると、ヘミセルロース(セルロースもそれなりに)が分解してガスが発生する場合があります。ガスが発生すると、正しくMFRを測定ることができません。場合によっては、分解ガス圧で分銅が上に持ち上がることもあります。そのため、セルロース系樹脂複合材料の開発では、それぞれの状況に合った温度(180℃など)を決めて相対比較することがよく行われます。得られた値は、JIS規格とは異なる条件ですので、他に公開する場合などは、注釈が必要です。一般的なMFR測定装置は、荷重を変化させることはできませんが、高価な装置ですが、キャピラリーレオメーターを利用すると、圧力と熱流動性の関係を調べることができます。

セルロース系樹脂複合材料では、MFRが1以下、0.1程度という場合もあり、小型(卓上)の射出成形機で成形できない場合でも、中型・大型の射出成形を使うと成形できる場合はよくあります。ただ、射出成形機が大きくなると、サンプル(材料ペレット等)、が多く必要になり、セルロース系樹脂複合材料の研究開発では、サンプル作製が大変になってしまう課題がいります。

セルロース系材料の安全対策

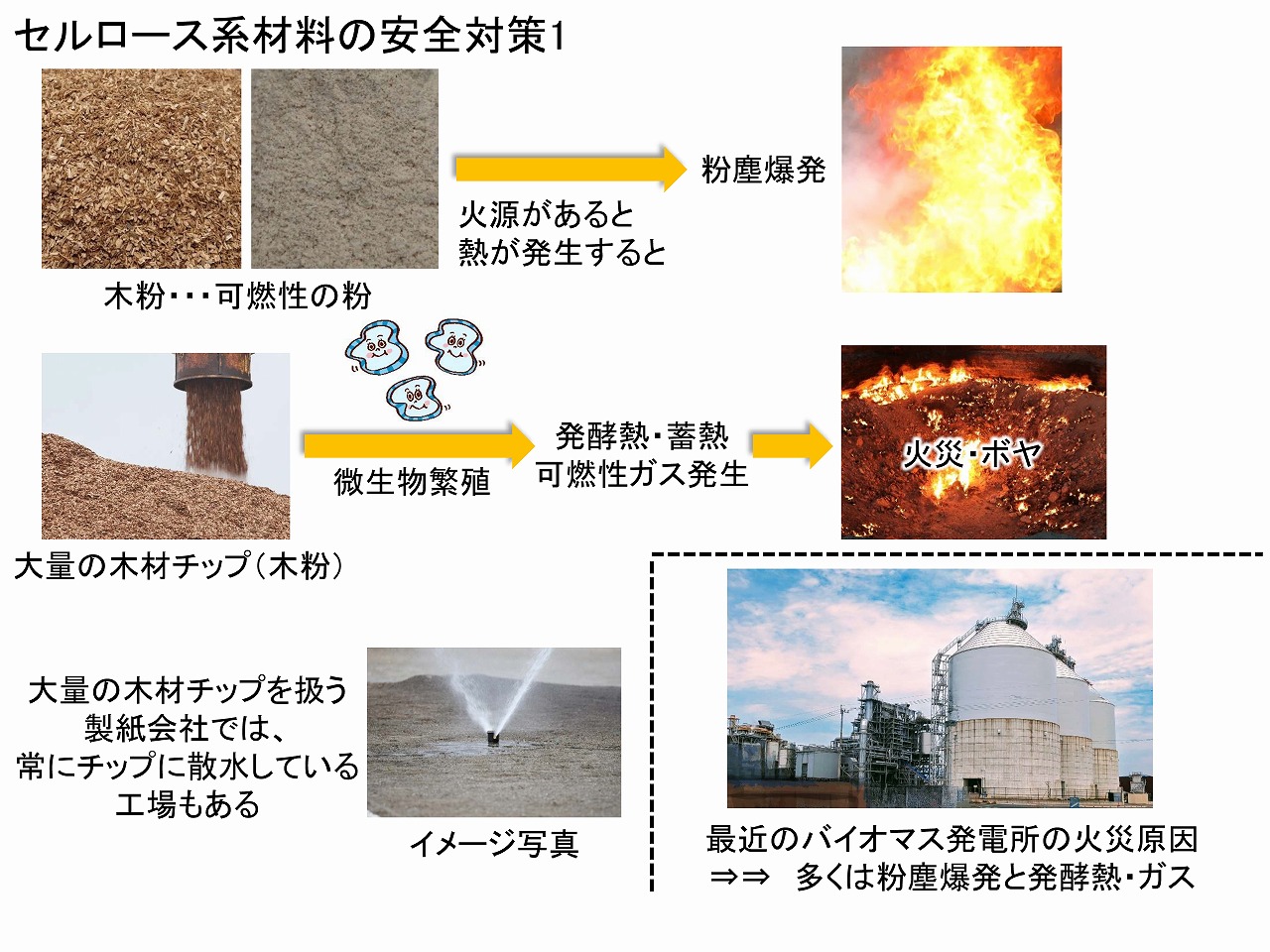

木粉やパルプ等のセルロース系素材を用いた材料開発では、原料となる木粉やチップ等をどこかにストックすることになると思います。また、粉体が舞ながらも搬送する場合もあるかもしれません。家庭でも時々発生する火事の原因として、小麦粉等をこぼして舞っている状態で火源があると、粉塵爆発が発生します。以前の石炭炭鉱でも大規模な事故が発生しています。木粉等でも同じ事が起こります。木粉等が舞ってしまう場所には、熱源や火源が無いようにすることが大切です。

また、木粉やチップ等を工場などの敷地に山積みにしてストックすることもあるかもしれません。木材等には、様々な成分が含まれており、微生物の大好物でもあります。十分に乾燥した状態では、微生物の繁殖は抑えられますが、水分はどこからか侵入して高湿度となり、微生物が繁殖します。微生物の繁殖により、素材や原料が劣化して、使い物にならないばかりではなく、発酵熱が蓄積したり、ガスが発生したりして、火災が発生することもあります。

木粉などは、丸太と比べて比表面積も多く、微生物が繁殖しやすいので、原料乾燥を保つ、場合によっては十分な水分で加熱しないように冷却する、ストック原料は早めに使用するなどで注意することが重要です。チップヤード等は、定期的に内部温度を測定して管理することも必要になります。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

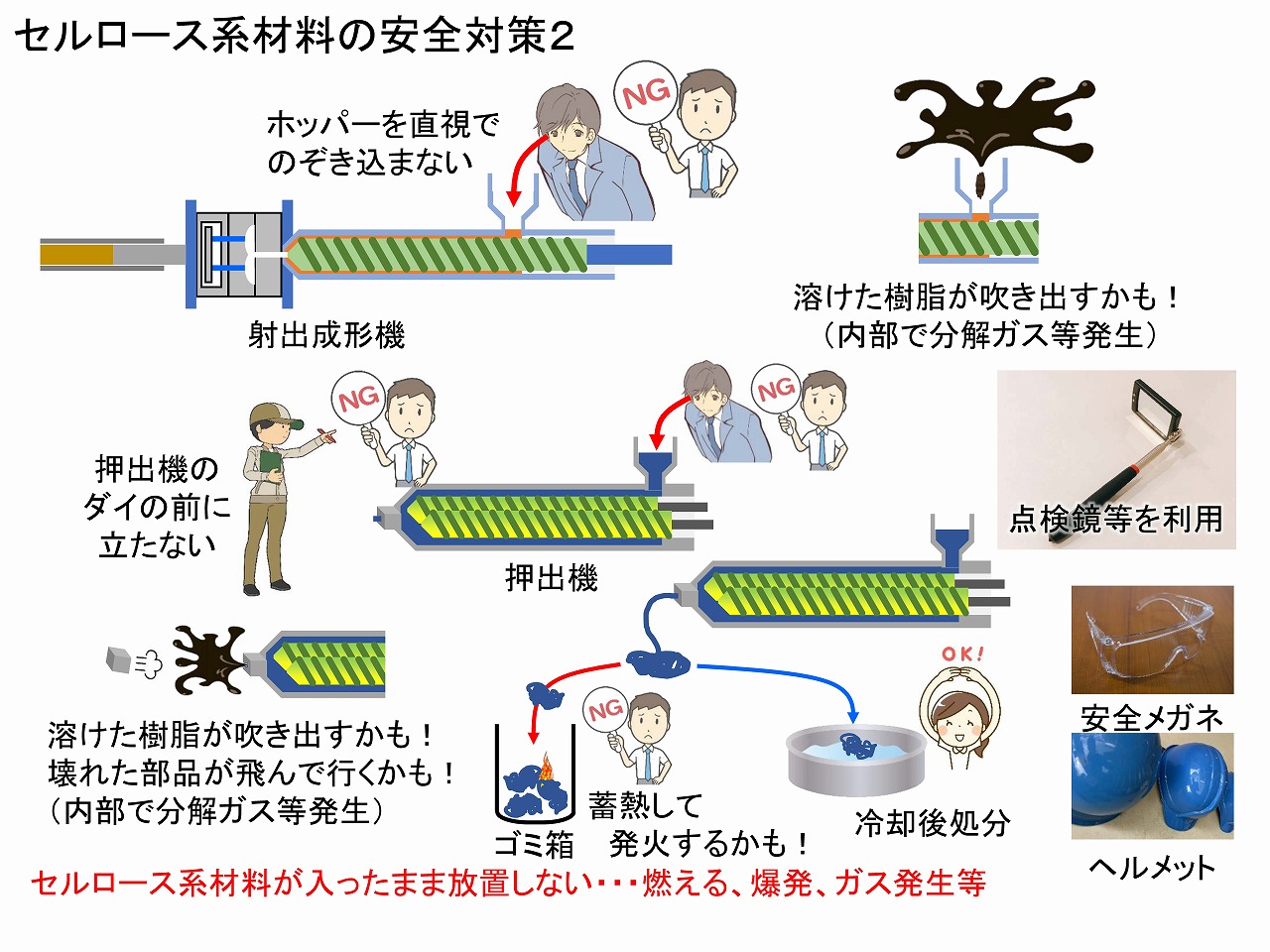

セルロース系の樹脂複合材を溶融混練したりする場合や複合材料を射出成形する場合、複合材料は必ず加熱されています。ポリプロピレン等の樹脂成形では、セルロース等の熱分解温度に近いあたりで溶融混練や射出成形します。つまり、混練中、射出成形中は常にセルロース系素材は熱分解しています。性能の良い複合材料を作製するためには、この熱分解を抑制することになりますが、分解をゼロにすることは相当に困難です。

成形加工中は、木材成分が分解して(最初はヘミセルロースから)、ガスが発生したり、場合により炭化が進む場合もあります。炭化で発生した熱は、分解をさらに進めます。また、セルロース系複合材料は、通常の樹脂のよりは流動性が低くく、スクリューを回転させても流れにくい場合もあります。そのような時は、ついつい、ポッパーの中を覗いたり、押出機の前に立ちダイを直視したりすることがあります。これらの行為はとても危険です、溶けた樹脂が発生したガスで吹き出したり、圧力に耐えられず装置が破壊する場合も考えられます。ホッパーを覗き込まない、ダイの前に立たない、中か見たければ、安全鏡を使う、さらに当たり前ですが、ヘルメットや安全メガネの使用は必須です。

さらに、成形加工では、樹脂替えや洗浄等では、樹脂のストランド(樹脂のヒモ)が大量に発生します。これらは、基本的にゴミとなるので、ゴミ箱やフレコンバック等に入れたくなります。最終的には、そのようにして処分するにしても、装置から出てきてすぐの樹脂はとても熱いです。それを一カ所にまとめて置いておくと、蓄熱して火災の原因になります。また、うっかり触った人が火傷する場合もあります。装置から出てきた樹脂は、必ず水で冷却して、十分に冷えてから廃棄することが大切です。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

工場やラボ等での安全対策は、家庭内と違って面倒なことが多いです。そのため、ついつい、これくらいは大丈夫と自分勝手に思って、ケガしても大したことないと考えたりで、安全対策が不十分になることがあります。企業等では、業務開始前や事前に、安全対策のためミーティングや場合により資格取得を求められることがあります。これらは、安全対策が必要な現場では、実施することが朗土安全法で決められています。また、従業員や作業者もルールに従って安全対策に協力しなければなりません。ルールに従うことも法律で定められています。

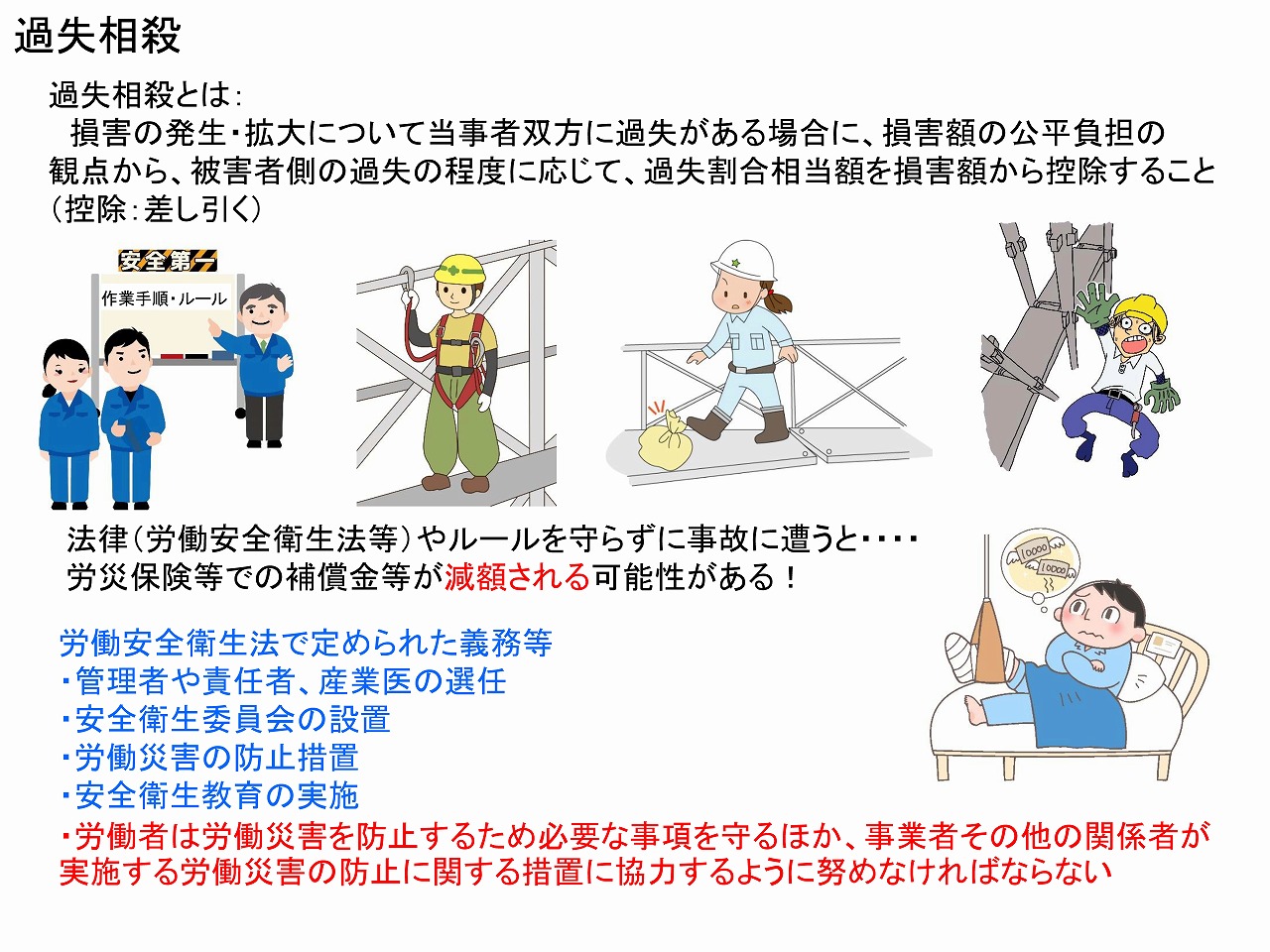

もし、自分勝手名ルールで事故に遭った場合、使用者側の責任のみならず従業員や作業者の責任も問われ、労災の手当が減額される場合もあります。自動車事故では、自分も過失があったが、相手側も過失があった、○○対◇◇になった等の話はよくありますが、労働災害でも一緒です。このようなことは「過失相殺」と言われます。

ルールを守ってご安全に!

※イラストの例は、高所作業での安全帯(フルハーネス型墜落制止用器具)をイメージしています。

−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−−

○○○○

○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○○